第一作者:杨逸航(1992—),男,北京市人,工程师,硕士.研究方向为轮轨关系.email:1461662262@qq.com.

针对部分高铁道岔打磨后出现车体横加报警现象,对道岔打磨形式进行研究,利用动力学软件建立轮轨接触模型及动力学模型,分析不同打磨形式下轮轨接触几何特性、轮轨磨耗、车辆运行安全性及车辆运行平稳性,并与实际不同形式打磨后高速列车车辆运行平稳性进行比较.结果表明:相比于传统钢轨打磨形式,通过个性化钢轨打磨道岔后,道岔钢轨左右股廓形对称,轮轨等效锥度理想;列车通过道岔时,轮轨磨耗改善显著,列车运行安全性及平稳性得到提升,与实测列车运行平稳性数据变化趋势一致,故采用个性化打磨方式可以改善道岔打磨后车体横加报警现象.

In view of the phenomenon of car body lateral alarm after the grinding of high-speed railway turnout, the different turnout grinding forms are studied in this paper.The wheel-rail contact model and the dynamic model are established through the dynamics software,in order to analyze the wheel-rail contact geometry characteristics, wheel-rail wear, operation safety and riding stability, which is compared with the actual riding stability of high-speed trains after grinding in different forms. The results show that compared with the traditional form of turnout rail grinding, personalized turnout rail grinding could ensure the left and right side of the turnout rail symmetrical and the wheel-rail equivalent conicity more ideal.Moreover, when the train passes through the turnout, the wheel-rail wear,operation safety and riding stability are significantly improved, which is consistent with the measured data from field tests. Thus, adopting the personalized grinding can prevent the phenomenon of car body lateral alarm after grinding.

随着我国高铁飞速发展, 部分高速道岔钢轨出现了鱼鳞纹、掉块和侧面磨耗等一系列问题[1], 严重影响了高速道岔的使用寿命及轨道平顺性[2].

针对高速道岔一系列问题, 诸多学者进行了系统性的研究.Palsson[3]对道岔转辙区尖轨廓型进行优化设计方法, 并建立车辆-道岔模型仿真评价尖轨廓形.Drozdzeil等[4]分析了道岔几何参数和所选取参数的偏差对车辆-道岔耦合系统动力学的影响.刘启宾[5]基于有限元分析软件, 对12号合金钢组合辙叉单开道岔疲劳裂纹萌生寿命进行预测.王平等[6]基于道岔轮轨多点接触关系, 建立了高速道岔动力分析理论.刘衍峰等[7]采用有限元分析的方法, 计算桥上无缝道岔的受力和变形.田常海[8]通过大量现场调研及实践, 提出钢轨和道岔打磨工艺规范及标准.

总体来说, 目前对于高速道岔钢轨打磨还有待进一步分析, 传统道岔钢轨打磨后部分车体会出现横加报警现象, 基于此本文作者对道岔打磨形式进行系统性研究.通过钢轨廓形仪miniprof采集得到京沪高铁2组道岔不同区域廓形, 并分别采用个性化道岔钢轨打磨和传统道岔钢轨打磨, 研究对比2种不同类型打磨方式对高速列车动力学特性影响.

由于高铁道岔直股钢轨由5段不同钢轨焊接而成, 如图1所示.采用传统钢轨打磨进行处理, 打磨后虽然钢轨表面鱼鳞伤、掉块等病害得到控制, 但每段钢轨廓形差异仍然较大, 轮轨关系得不到改善, 列车运行品质得不到提升[9].个性化道岔钢轨打磨在对钢轨表面病害处理的同时, 还需对道岔每段钢轨廓形优化, 由于道岔每段钢轨廓形差异较大, 需要根据岔磨车打磨切削能力, 对每段钢轨进行个性化打磨方案设计, 使得每段钢轨均能打磨至设计廓形, 从而达到改善轮轨关系, 提高列车运行品质的目的[10].

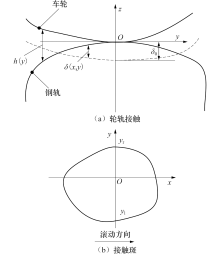

文献[11]提出轮轨非椭圆多点接触算法计算蠕滑力.设x轴方向为轮轨接触纵向, 正向为轮轨滚动方向; y轴方向为轮轨接触横向, 正向朝钢轨内侧; z轴方向为轮轨接触法向, 正向垂直轨面向上, 如图2所示, 图中δ (x, y)为轮轨接触间隙.

法向接触应力pz在车轮滚动方向是呈半椭圆分布

式中:pm是接触时的最大应力; xl(0)为接触斑半长; xl(y)为横向坐标y处的接触斑纵向长度.

同时, 渗透区域被假定为接触区域

式中:g(y)为渗透区域; δ 0为轮轨接触点中心间隙; zw(y)为车轮型面曲线; zr(y)为钢轨型面曲线; h(y)为x=0界面上轮轨型面曲线zr(y)和zw(y)间两点距离.

接触面的相交线近似构成接触斑边缘xl(y)为

式中:R为接触点位置的车轮半径.

通过对法向接触应力在整个接触斑内进行积分计算得到法向总载荷N为

式中:yl为接触斑在y方向左侧的边界; yr为接触斑在y方向右侧的边界.

接触斑中心(0, 0)点处的法向变形位移w0为

轻轨接触点中心间隙δ 0=2w(0, 0)=2w0, 于是根据式(5)、式(6)可得

式中:E, μ 分别为弹性模量和泊松比.

得到轮轨接触的法向接触力及间隙量后, 使用FASTSIM算法计算轮轨接触区域上的蠕滑力.

基于动车组各项参数, 建立动车组车辆精细模型[12], 如图3所示.车辆模型共计50个自由度, 包括1个车体、2个构架、8个轴箱和4个轮对, 其中, 车体、构架、轮对各6个自由度, 轴箱相对轮对有1个转动自由度.轮对与构架通过一系悬挂相连, 二系悬挂则连接车体与构架.建模过程中充分考虑横向止档, 悬挂力元等非线性特性.二系空气弹簧使用弹簧阻尼力元模拟, 转臂节点使用特殊力元模拟.车辆模型中充分考虑非线性轮轨蠕滑特性和非线性轮轨接触几何关系.

车轮踏面类型为380A型动车组实测廓形, 采用轮轨非椭圆多点接触算法, 计算蠕滑力.同时, 将在拟合处理好后的道岔线型输入至动力学软件中, 建立车辆-道岔耦合动力分析模型.仿真计算设置列车速度为300 km/h, 在道岔模型上, 每隔一段距离设定间距0.63 m的独立力元.扣件为WJ-8型扣件, 垂向刚度35 kN/mm, 横向刚度50 kN/mm, 阻尼75 kN· s/m.轨道不平顺设定为德国低干扰谱, 数值分析方法采用基于二阶变步长的隐式求解法的有限差分的方法.

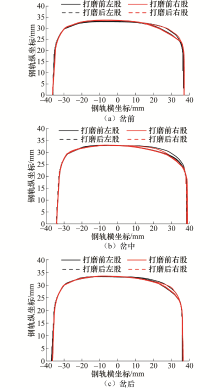

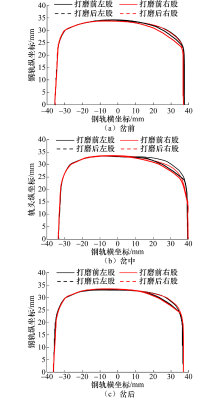

选择京沪高铁滕州东站2组道岔进行研究, 分别采用个性化道岔钢轨打磨和传统道岔钢轨打磨, 2组道岔分别命名为1号道岔和2号道岔, 1号道岔使用个性化道岔钢轨打磨, 2号道岔使用传统道岔钢轨打磨.图4及图5为打磨前后2组道岔钢轨廓形.

由图4可知, 1号道岔岔前及岔后打磨前左右股钢轨廓形一致, 打磨后左右股钢轨内侧工作边明显低于打磨前廓形, 但左右股钢轨廓形仍一致; 1号道岔岔中打磨前左右股廓形差异较大, 打磨后钢轨左右股廓形对称, 钢轨不对称问题得到解决.由图5可知, 2号道岔岔前打磨前左右股钢轨廓形对称, 打磨后左右股廓形差异较大, 工作边出现明显切角; 2号道岔岔中打磨前左右股钢轨廓形差异较大, 钢轨廓形不对称, 打磨后左右股廓形内侧工作边降低, 钢轨廓形不对称问题未得到改善; 2号道岔岔后打磨前左右股钢轨廓形差异小, 钢轨廓形对称, 打磨后左右股廓形内侧工作边降低.

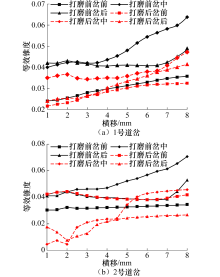

等效锥度是轮轨几何接触重要参数之一[13].当380A型车车轮踏面与钢轨接触, 横移量为3 mm时, 等效锥度变化范围为0.026~0.041较为理想[14].

图6为1号道岔和2号道岔打磨前后等效锥度变化图.当横向位移为3 mm时, 打磨前1号道岔岔前、岔中、岔后轮轨接触等效锥度分别为0.028、0.042、0.042, 打磨后岔前、岔中、岔后轮轨接触等效锥度显著减小, 分别为0.026、0.034、0.026, 均在理想范围内, 打磨后车辆的运行平稳性得到提升[15, 16].当横向位移为3 mm时, 打磨前2号道岔岔前、岔中、岔后轮轨接触等效锥度分别为0.032、0.046、0.041, 打磨后岔前、岔中、岔后钢轨等效锥度分别为0.042、0.021、0.013, 均不在理想范围内, 容易产生车体抖动[17].

利用高速铁路车辆-道岔耦合动力学模型, 研究分析个性化道岔钢轨打磨和传统道岔钢轨打磨的高速列车动力学性能影响.

4.1.1 轮轨磨耗特性

轮轨磨耗功是评定轮轨关系一个重要指标, 轮轨间磨耗功越小, 表明轮轨间不易发生轮轨磨耗现象, 有助于延长钢轨使用寿命[18].

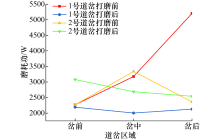

图7为高速列车通过打磨前后1号道岔及2号道岔岔前、岔中及岔后时, 轮轨磨耗功峰值变化.由图7可知, 通过个性化道岔钢轨打磨后, 列车通过1号道岔岔前、岔中及岔后轮轨磨耗功分别降低3.42%、36.93%、59.09%; 通过传统道岔钢轨打磨后, 列车通过2号道岔岔前、岔后轮轨磨耗功分别增加30.16%、7.62%, 岔中轮轨磨耗功降低19.53%.故通过个性化道岔钢轨打磨后, 列车通过道岔时轮轨磨耗得到改善.

4.1.2 车辆运行安全性

车辆运行安全性主要涉及车辆的临界速度, 脱轨等问题, 轮重减载率是判断列车运行安全性的主要参数, 轮重减载率越小表明列车运行安全性越好[19].

图8为高速列车通过打磨前后1号道岔及2号道岔岔前、岔中及岔后时, 轮重减载率峰值变化.由图可知, 通过个性化道岔钢轨打磨后, 列车通过1号道岔岔前、岔中及岔后轮重减载率分别降低0.76%、3.38%、0.31%; 通过传统道岔钢轨打磨后, 列车通过2号道岔岔前、岔中及岔后轮重减载率分别增加6.44%、12.94%、5.02%.故通过个性化道岔钢轨打磨后, 列车通过道岔时轮重减载率减小, 列车运行安全性得到提升.

4.1.3 车辆运行平稳性

车体横向加速度及垂向加速度是车辆运行平稳性的一个重要参数, 车体横向加速度及垂向加速度越小, 表明列车运行平稳性越好[20].

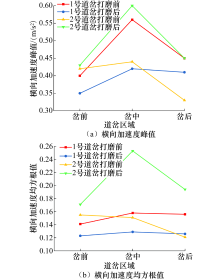

图9为高速列车通过打磨前后1号道岔及2号道岔岔前、岔中及岔后时, 车体横向加速度峰值及均方根值变化.由图9可知, 通过个性化道岔钢轨打磨后, 列车通过1号道岔岔前、岔中及岔后车体横向加速度峰值分别降低12.43%、24.84%、8.33%, 横向加速度均方根值分别降低12.77%、18.35%、19.23%.通过传统道岔钢轨打磨后, 列车通过2号道岔岔前、岔中及岔后轮轨横向加速度峰值分别上升3.56%、36.42%、34.26%, 横向加速度均方根值分别上升10.32%、67.55%、60.33%.故通过个性化道岔钢轨打磨后, 钢轨廓形得到优化, 列车通过道岔时车体横向加速度得到较好改善, 列车横向稳定性得到提升.

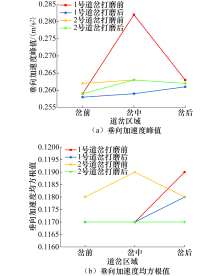

图10为高速列车通过打磨前后1号道岔及2号道岔岔前、岔中及岔后时, 车体垂向加速度峰值及均方根值变化.由图10可知, 由于未考虑打磨前后轨道谱, 故通过个性化道岔钢轨打磨及传统道岔钢轨打磨后车体垂向加速度峰值及均方根值未有明显变化.

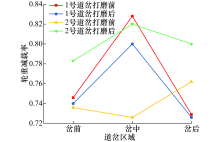

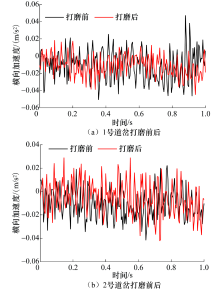

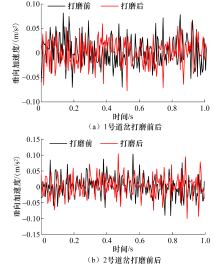

基于RVT-8平稳性测试仪, 实时添乘CRH380A型车车尾列车通过1号道岔(个性化钢轨打磨道岔)及2号道岔(传统钢轨打磨道岔)横向加速度及垂向加速度, 如图11及图12所示.

由图11可知, 通过个性化道岔钢轨打磨后, 列车通过1号道岔时, 横向加速度峰值由0.051 m/s2降至0.018 m/s2, 降低64.71%, 横向加速度均方根值由0.021 m/s2降至0.016 m/s2, 降低23.81%; 垂向加速度峰值及均方根值未有明显改变.由图12可知, 通过传统道岔钢轨打磨后, 列车通过2号道岔时, 横向加速度峰值由0.040 m/s2升为0.046 m/s2, 上升15%, 均方根值由0.015 m/s2升至0.016 m/s2, 上升6.67%; 垂向加速度峰值及均方根值未有明显改变.现场实测数据与仿真模拟列车运行平稳性数据变化趋势一致, 个性化钢轨打磨可以改善车体横加报警现象.

1)对比传统道岔钢轨打磨, 通过个性化道岔钢轨打磨后, 岔前、岔中及岔后钢轨左右股较为对称, 轮轨等效锥度降低, 均在理想范围内, 轮轨关系得到改善.

2)对比传统道岔钢轨打磨, 通过个性化道岔钢轨打磨后, 仿真计算得到的列车通过道岔岔前、岔中及岔后轮轨轮重减载率峰值、磨耗功峰值、车体横向加速度峰值、车体横向加速度均方根值均降低, 轮轨关系及列车运行安全性及横向稳定性均有较好改善, 并将现场实测数据与仿真模拟列车运行平稳性数据对比, 变化趋势一致.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|