第一作者:耿民(1980—),男,河北唐山人,高级工程师.研究方向为高速动车组牵引系统.email:gengmin@tangche.com.

高速列车牵引电机轴承的游隙在运行过程中不断变化,游隙变化造成电机转子偏心量波动,从而引起转子偏心磁拉力变化造成轴承载荷变化,导致轴承疲劳寿命下降,造成行车安全隐患.围绕高速列车牵引电机轴承游隙变化情况下的疲劳寿命进行分析,介绍了滚动轴承疲劳寿命计算理论的研究现状和两种常用的寿命计算模型,分析了高速列车牵引电机轴承受载荷情况,并搭建ANSYS接触仿真模型,考虑游隙变化带来的载荷变化和应力集中效应,提出了一种改进的疲劳寿命计算方法,对疲劳寿命进行更为精确的计算.编制改进疲劳寿命计算方法的Matlab程序,与经典L-P方法和ISO计算方法作对比,并搭建了以轴承游隙为输入参数的轴承疲劳寿命计算平台.

The clearance of high-speed train traction motor bearing changes constantly in the operation process. The change of clearance causes the fluctuation of the eccentric magnetic pull of motor rotor, which leads to the decrease of bearing fatigue life and hidden danger of driving safety. In this paper, the relationship between clearance change and fatigue life of bearings of high-speed train traction motor is analyzed. First, the development history of fatigue life calculation theory of rolling bearings and two commonly used life models are introduced. Then, the load on bearings of high-speed train traction motor is analyzed and the ANSYS contact simulation model is built. Therefore, an improved fatigue life calculation method is proposed in this paper, it considers the load change and stress concentration effect caused by the change of clearance. Finally, the classical L-P method, ISO calculation method and the improved fatigue life calculation method proposed in this paper are compared in Matlab, and a bearing fatigue life calculation platform with bearing clearance as input parameter is built.

我国高速铁路事业近年来发展迅猛, 各个领域的科学研究和技术革新不断进行.在高速列车动力系统中, 滚动轴承作为重要的旋转机械零部件起到了至关重要的作用[1], 而高速列车运行环境复杂且速度较高, 因此高速列车牵引电机轴承也易损坏.目前高速列车定时厂修时会对轴承进行检修和维护, 但轴承检修程序繁琐, 且由于轴承过早更换将造成资源浪费, 或未及时更换将带来安全隐患.改善现有的定时维护机制并向智能维护机制过渡, 准确预测轴承疲劳寿命是关键.

滚动轴承工作环境复杂, 由于材料、安装使用不当等原因, 会出现多种形式的失效[2], 其中滚动接触疲劳最为典型[3].早期, 基于大量滚动轴承的疲劳试验可以预测轴承的寿命[4], 理论和实践结果证明轴承的疲劳寿命服从Weibull分布, 而后Lundberg和Palmgren基于Weibull理论, 利用Hertz弹性接触理论计算出滚动承受的最大接触应力, 再结合额定动载荷理论计算出轴承疲劳寿命, 创立了L-P寿命计算模型[5].1962年, ISO将原始的L-P寿命公式列为推荐标准ISO/R281/1-1962[6].而后, 文献[7]说明了应用材料疲劳破坏极限与离散有限元体积法修正了L-P理论, 简称为 I-H 理论.文献[8]考虑了轴承内表面法向力和切向力的情况下, 综合轴承寿命实验的研究成果进一步充实了L-P理论.而在应用L-P理论进行实际计算时, 考虑了轴承材料、润滑、污染、游隙等对轴承疲劳寿命的影响, 引入了寿命修正系数.ISO/TS16281[9]中给出了

轴承在实际运行过程中, 可能会出现不对中、游隙变化等情况, 滚动轴承中的径向游隙对轴承疲劳寿命有重大影响作用[10], 文献[11]在L-P理论的基础上, 研究了过盈配合、初始游隙、弯矩、温度及残余应力对疲劳寿命的影响, 建立了滚子轴承疲劳寿命的修正计算模型.文献[12]分别使用有限元方法、Harris方法和静力学方法分析了游隙对轴承内部载荷分布情况的影响, 发现游隙变化时, 载荷分布及最大接触载荷受到影响, 游隙增大时, 承载滚子数减少, 最大接触载荷增大.文献[13]将径向游隙看作最小油膜厚度, 添加寿命润滑修正系数进行滚动轴承寿命的计算.文献[14]对滚动轴承不同游隙时轴承的载荷分布和疲劳寿命情况做了很多研究, 发现轴承游隙变化确实会对疲劳寿命产生影响.

本文作者在计算轴承疲劳寿命的过程中考虑到游隙变化造成的影响, 提出了改进的滚动轴承疲劳寿命计算方法, 并与几种常用的寿命计算方法进行实验对比.最后采用牵引电机基础参数、滚动轴承基础参数和轴承游隙参数作为输入, 建立了高速列车牵引电机转子轴承疲劳寿命计算平台.

针对高速列车牵引电机轴承游隙变化时的疲劳寿命进行分析, 首先对轴承疲劳寿命的常用计算模型进行研究, 进而考虑轴承游隙变化时对疲劳寿命计算模型的修正.滚动轴承疲劳计算发展至今, 众多经验和理论模型在各个领域均有应用, 其中, 以经典L-P寿命理论模型和ISO计算模型应用较为广泛.

经典L-P模型[5]假设位于表面下某处深度的最大正交剪应力导致了裂纹产生, 进而主导了轴承失效.其载荷-寿命方程式如下

式中:

ISO对基于L-P理论的寿命计算进行修正, 加入可靠性、材料和运行条件这3个修正系数得到修正疲劳寿命[15], 计算公式如下

式中:

经典L-P模型基于轴承所受的内外滚道载荷, 从微观角度分析并计算了轴承疲劳寿命情况, 而ISO计算模型将轴承看作整体进行计算.本文需考虑轴承游隙变化带来的载荷分布变化和对轴承疲劳寿命的影响, 选择经典L-P模型进行改进和分析更为合适.

高速列车牵引电机轴承工作在复杂的行车环境下, 且牵引电机频繁启动停止, 高速列车牵引电机轴承受到不同种类的载荷, 电机轴承受载荷的分析结果对于轴承疲劳寿命计算至关重要.正常无偏情况下, 轴承内圈受到轴承内圈和轴伸相互渗透时产生的预紧力、轴伸自身重力以及在轴承转动过程中滚子产生的离心力.而在转子加工制造及安装过程中产生的误差会导致转子偏心, 从而产生电机偏心磁拉力影响轴承受载情况.

牵引电机转子自身重量不能满足轴承所需最小载荷要求, 为保证轴承内圈和转子轴正常咬合, 安装轴承时需要过盈装配, 此时轴承内圈受到一个径向预紧力.根据文献[16], 圆柱滚子轴承的最小径向载荷计算公式如下

式中:

在轴承转动过程中, 轴承滚子会受到惯性离心力, 每个滚子产生的离心力为[17]

式中:

电机主轴的重力按照电机对应的主轴体积和材料密度计算.

工程上对于不平衡磁拉力的计算一般采用线性经验公式, 将磁拉力与转子偏心率的关系视为线性关系.而Belmans[18, 19]等提出把气隙磁导展开为Fourier级数的形式, 推导出更精确的不平衡磁拉力解析计算式.单边磁拉力为

式中:

高速列车牵引电机运行过程中, 电机轴承因受转子偏心载荷后磨损、润滑油损耗或温度变化等因素, 轴承游隙不断变化, 而轴承游隙变化又将加剧转子偏心和轴承载荷分布不均情况, 使得轴承磨损程度加深.本文基于以上公式, 计算得到滚子轴承在电机转子偏心情况下受到的最终载荷.

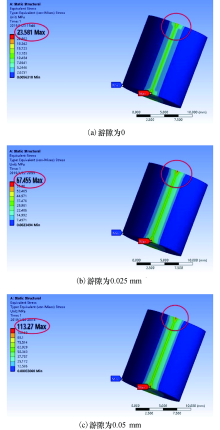

以圆柱滚子轴承NU210为例, 构建滚子轴承ANSYS接触仿真模型, 对轴承不同游隙大小时轴承滚子载荷分布情况进行仿真分析.轴承滚道和滚子对应的材料参数及特性:材料种类为GCr15 轴承钢, 密度为7 810 kg· m-3, 弹性模量为210 GPa, 泊松比为0.29, 抗拉强度为1.617 MPa, 屈服强度为1.458 MPa.

构建圆柱滚子轴承有限元仿真模型, 设定轴承外圈固定, 轴承内、外圈与圆柱滚子设置为接触, 并根据上述轴承受力的具体计算方法, 计算不同游隙下轴承受到的载荷, 并将其施加于轴承内圈.得出轴承不同游隙大小时单个滚子的载荷分布情况见图1, 由图1(a)和图1(b)可以看出, 滚子和滚道接触的两端边缘位置的接触应力比中间位置大, 中间位置的接触应力比较小且均匀, 轴承出现边缘应力集中现象.且由图1(a)、图1(b)和图1(c)对比可以看出, 轴承游隙越大, 边缘应力集中程度越严重.局部的应力过大会使得轴承局部磨损加剧, 寿命下降, 由此得出轴承的游隙变化对轴承载荷分布产生了很大影响, 进而对轴承疲劳寿命产生影响的结论, 传统的疲劳寿命计算方法并未考虑到这一点, 而是基于滚道和滚子接触应力均匀分布的假设, 故有必要研究考虑轴承游隙变化时应力集中现象的改进疲劳寿命计算方法.

传统的L-P寿命计算模型中将轴承内外圈载荷视为均匀分布情况, 且没有考虑滚动体的疲劳失效, 轴承的整体寿命用轴承内圈和外圈的疲劳寿命加权值得到.而在实际情况下, 轴承游隙在不断变化, 由上述分析得出, 轴承游隙变化时, 电机将受到偏心磁拉力, 偏心磁拉力施加于轴承上将造成轴承载荷增加, 同时出现明显的边缘应力集中现象, 使得轴承滚道和滚子中的载荷分布不同于标准的轴承载荷分布, 故本文为更精确地计算在轴承游隙变化时的疲劳寿命, 采用了改进的L-P计算方法, 即考虑轴承游隙变化时轴承载荷分布偏离标准分布的情况, 对轴承的滚道进行分段, 滚道两端的分段体将承受更大的载荷, 越靠近中间位置, 分段体承受的载荷越小, 与传统L-P方法比较, 还增加考虑了轴承滚动体的疲劳失效, 计算滚道和滚子每段分段体的疲劳寿命, 通过所有分段体的疲劳寿命加权值来计算轴承的疲劳寿命.以下公式取自ISO 281:2007[20]和ISO/TS16281[8].

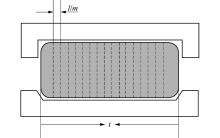

将轴承滚道和滚子平均分成m段, 见图2, 每段为一个宽为l/m的滚子或滚道, 则第k个滚道薄片的基本额定动载荷为

式中:

第j个滚子的第k个滚子薄片的基本额定动载荷为

式中:

由于边缘应力集中现象, 实际工况下同一个滚子或滚道中每段所受载荷并不完全一样, 在第

其中:

式中:

将所有滚道薄片的疲劳寿命进行加权, 得到轴承内外滚道的疲劳寿命为

式中:

早期的L-P疲劳寿命试验数据中, 滚道失效较多, 滚动体的失效数据比较少见.而随着材料性能和套圈制作工艺的提高, 目前生产的轴承中经常出现滚道疲劳失效时滚动体也发生了疲劳失效的情况, 所以原始L-P计算模型中仅考虑滚道失效的计算方法不太适用, 改进的寿命计算模型中同时考虑了滚道与滚子的疲劳失效.滚子薄片分别与内、外滚道薄片接触时的疲劳寿命为

上式计算出的是单个滚子的转数, 而轴承的寿命是旋转套圈的转数, 需将滚子的转数转换为旋转套圈的转数.一般来说, 内圈每转一周, 滚子的转数为

将单个滚子薄片的寿命转化为旋转套圈对应的寿命后, 通过式(17)加权计算得到滚子的整体寿命

根据计算出的轴承内、外滚道和滚子的疲劳寿命, 加权计算出轴承的整体寿命

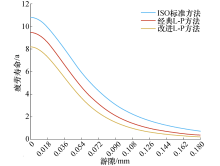

基于以上流程和算法, 编制改进疲劳寿命计算模型的Matlab程序, 并与常用的L-P经典模型、ISO计算模型进行实验对比见图3, 以轴承NU210为例.NU210是圆柱滚子轴承, 其基本参数设置为:

| 图3 NU210轴承疲劳寿命与轴承游隙的关系Fig.3 Relationship between fatigue life of NU210 bearing and bearing clearance |

由图3可以看到, 相较ISO标准方法和经典L-P方法, 本文提出的改进L-P方法计算出的疲劳寿命结果趋于保守, 考虑了轴承游隙增大时造成转子偏心增大, 从而引起转子偏心磁拉力变化影响轴承载荷分布, 出现轴承接触载荷中的边缘应力集中现象, 更符合实际情况.偏心率根据轴承游隙与电机定转子气隙的比值得到, 游隙增长范围较小时(转子偏心1%以内), 轴承疲劳寿命受到的影响不大, 游隙继续增长时, 轴承的疲劳寿命随着游隙变化急剧下降, 在轴承游隙保持0.072 mm(转子偏心4%)以内时, 轴承的疲劳寿命保持在2 a以上, 当轴承游隙增长超过0.09 mm(转子偏心5%)时, 疲劳寿命跌至2 a以下, 当轴承游隙增长至0.108 mm(转子偏心6%)时, 轴承疲劳寿命很小, 已无法满足正常运行所需.

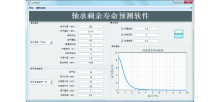

为了方便快捷地计算不同型号轴承在不同工况下的疲劳寿命, 利用Matlab的GUI界面编程, 编制了高速列车牵引电机滚动轴承疲劳寿命的计算平台, 如图4所示.该平台以牵引电机参数、轴承参数、工况参数为输入, 输出改进疲劳寿命计算模型下的疲劳寿命值.平台主要分为3部分.1)牵引电机参数的存储和读写, 根据输入的游隙参数和电机参数进行轴承整体受力的计算; 2)轴承参数的存储和读写, 根据轴承参数和轴承受力情况, 采用改进疲劳寿命计算模型进行疲劳寿命的计算; 3)寿命修正与可视化界面搭建, 根据用户自定义输入的润滑剂参数、污染等级参数, 对2)计算得到的寿命进行修正, 得到最终疲劳寿命值.将轴承工作游隙值转化为电机转子偏心率, 计算转子不同偏心率下轴承疲劳寿命的情况, 并以寿命曲线的形式表现出来.

1)牵引电机滚子轴承受载时, 滚子与滚道内部接触将产生边缘应力集中现象, 且随着轴承游隙增长, 边缘应力集中现象不断加剧.采用改进L-P寿命计算法对轴承疲劳寿命进行计算, 考虑了内部载荷边缘应力集中效应以及由于游隙增长导致的电机偏心磁拉力的影响, 更符合牵引电机轴承实际工作情况, 可以获得更为精确的寿命计算结果.

2)轴承游隙增幅在较小范围内, 轴承的疲劳寿命有小幅下降但仍在安全范围内, 当游隙扩大超出一定范围, 轴承疲劳寿命继续下降, 将无法保障列车安全运行.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|