第一作者:陈文宝(1981—),湖南祁阳人,高级工程师.研究方向为道桥工程管理.email:896610922@qq.com.

基于建筑信息模型(BIM)技术进行江西赣州快速路全预制装配式市政桥梁的应用研究,完成项目建模、深化设计、施工模拟、数字化生产管理、工程量复核、项目管理等工作.对市政桥梁装配式族库、预制构件的深化设计、施工方案模拟、装配式构件3D打印技术、项目管理信息化等进行研究.研究结果表明:BIM技术应用在装配式市政桥梁图纸审核、技术方案交底沟通、工程量校核、项目管理等方面,有利于交流沟通、提高质量、加快施工进度、节约成本,为该技术在装配式市政桥梁工程中的应用及推广积累经验.

BIM technology is used to optimize the design of the full prefabricated municipal bridge of Ganzhou Expressway in Jiangxi Province, based on which the project modeling, deepening design, construction simulation, digital production management, quantity review and project management are completed. The building of prefabricated municipal bridge components base, deepening design and 3D printing technology of the components, construction scheme simulation, project management information and other aspects are studied. The results show that BIM technology is conducive to communication, improving quality, speeding up construction progress and saving cost in drawing examination, technical scheme communication, engineering quantity checking and project management of prefabricated municipal bridge. It provides references for the application and popularization of BIM technology in assembly municipal bridge.

建筑信息模型(Building Information Mod- eling, BIM)技术, 是一种应用于工程设计、建设、项目管理的数据化工具, 通过对建筑的数据化、信息化模型整合, 在项目规划、运行和维护的全生命周期过程中进行数据信息的共享和传递.特别是对于市政工程这种体量大、投资多、专业多、周期长、影响大的复杂工程, BIM技术可以很好地解决在施工过程中遇到的难题.

装配式建筑的理念与传统的建筑设计理念大相径庭.近些年, 装配式建筑凭借其系统化的设计、工厂化的构件生产、专业化的构件安装, 在国内持续发展壮大.由于BIM技术与装配式建筑在理念上的协同, 被越来越多地应用到装配式建筑的设计、生产中, 促进装配式建筑在国内不断的推广[1].

根据国际智慧制造组织(Building SMART International, BSI)对BIM的定义, 它是集合目前较先进的全预制装配式桥梁实体项目, 通过使用建筑信息模型内的信息, 支持项目全生命周期信息共享的业务流程组织和控制过程, 在其定义的最高层次— — 建筑信息管理(Building Information Mana-gement, BIM)进行应用和研究[2].本文作者立足于BIM技术, 借助于装配式桥梁BIM信息化模型, 解决了项目进展工作中涉及的问题.

赣州市中心城区赣南大道快速路工程一标段(新世纪大桥至章江大桥西侧), 西起新世纪大桥(橙香大道), 东至会昌路, 线位沿新赣州大道、长征大道、兴国路敷设, 全长约4.2 km.快速路主路均以高架方式敷设, 分别于登峰大道、五指峰路、兴国路等横向路附近设置3对平行匝道, 同时于东江源大道快速路节点设置互通立交.

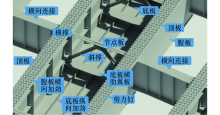

该工程主线高架全长约4.2 km, 标准桥宽25 m, 标准跨30 m, 最大跨60 m.为最大限度地减少对城市环境及交通的影响, 工程中绝大部分上部结构采用预制装配式工艺进行施工.共涉及桩基650棵, 预制墩柱316根, 预制盖梁141座, 预制小箱梁共计816片, 如图1所示.

装配式桥梁设计的关键在于模块化设计, 在实际的项目施工过程中, 将桥梁的各个构件在预制场提前预制完成, 运往现场进行拼装.预制构件的数量很多, 且同类型构件的组成形式较为统一, 考虑这一特点, 参数化模型的建立尤为重要.

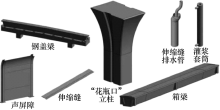

对不同类型的构件设置参数, 通过参数的调节来快速地建立其他类型的构件, 建立项目的预制构件族库, 通过不同构件之间的拼接来进行敲标段桥梁模型的建立, 为后续的项目管理以及BIM应用打下基础, 如图2所示.

预制构件内部的钢筋型号多、形状杂、位置发布不一, 在实际生产过程中, 无论是对现场的钢筋作业人员, 还是项目的经营核算人员, 都造成了不小的工作压力.结合BIM技术, 建立构件内部的钢筋模型, 三维的钢筋模型有效地减轻了现场作业人员的施工压力, 提高了识图辨图的准确性, 但由于软件本身设计应用的不足, 给桩头螺旋箍筋的建模带来了极大的困难.通过软件的二次开发与BIM技术的结合, 专门研发出制作螺旋箍筋的插件来解决这个难题, 如图3所示.二次开发结合专业应用是解决BIM通用平台向专业化发展的一条路径.

全桥共涉及14跨钢结构箱梁, 由顶板、腹板、底板、加劲板、横梁顶板、节点板、底板横肋翼缘等组成, 内部结构复杂, 各部分结构钢板之间的焊接精度高, 焊接处交叉结构复杂.为方便项目管理人员的交底工作与加工场对加工过程的实时监督, 应用BIM技术对钢箱梁模型进行建立[3], 图4所示.

建筑工业化颠覆了传统建筑生产方式, 以BIM技术为载体, 实现三维空间的技术应用, 实现设计和施工的一体化.将BIM技术的特点与项目各部门的工作需求一一对应, 可以有效地提高办公效率.

图纸会审是工程施工工作中的重要环节, 需要在开工前对设计方提供的图纸内容进行详细的审阅和纠察, 对图纸可能存在的偏差和施工工艺向设计方反馈意见.传统的图纸会审需要投入大量的人员对图纸进行深入的研究和探讨, 部分复杂的施工工艺二维图纸较为抽象, 给人员的识图、审图工作带来了极大的挑战, 特别是大型的市政工程项目, 其绵亘的道路跨度和高精度的工程节点使图纸数量激增, 给图纸会审人员带来了不小的工作压力.

利用BIM技术, 将二维图纸转换为三维模型, 直观性地展示构件结构及内部构件信息; 通过与Navisworks、Tekla、Midas等分析软件的结合, 对三维模型内部的钢筋结构、构件的工程量以及构件间的受力情况进行分析.

3.1.1 钢筋结构分析

误差的控制贯穿于市政工程项目的施工始终, 对装配式桥梁工程更为重要.装配式桥梁的各个构件都是在预制场提前预制加工完成, 然后再运往现场进行拼装, 与传统的现浇桥梁相比, 装配式桥梁具有建造速度快、对交通影响小、整体耗能低、安全系数高等特点, 但由于构件的固定性, 导致现场无法灵活地进行调节.因此, 需要在图纸会审时对构件内部的钢筋结构进行全面的分析, 确保现场实际施工的可行性.传统的方式是通过三视图进行人为的判断, 这种方式缺乏严谨的科学分析, 只能从概论层次说明问题, 且工程图纸量大, 传统的方式无法全部纠察.借用Navisworks进行分析, 通过设置误差值, 将钢筋的设计失误控制在毫米级别, 也为以后的钢筋作业人员交底提供依据, 如图6所示.

3.1.2 清单量核查

项目涉及的钢结构构件数量众多、结构复杂, 需要对钢结构的工程量进行复核, 利用BIM模型分析钢结构, 可以快速、准确地提取工程量, 减少前期工作中人员的投入, 并有效地减少人员计算失误对清单量的影响.此外, 部分支撑体系的钢结构工程在设计图纸中并没有给出, 需要自行进行设计和工程量的统计.传统的方式通过CAD绘制二维图纸, 对不同部位构件进行标号, 通过统计标号数量来进行清单量统计; 通过BIM技术直接建立三维模型, 用软件自动分析工程量, 极大地提高了工作效率.

3.1.3 有限元分析

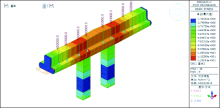

工程在实际施工中涉及盖梁钢支撑的架设和拆除, 但钢支撑的具体形式和结构受力分析在设计图纸中都没有给出, 为保证现场施工安全, 需要在图纸会审阶段确认结构受力的可行性.传统的方式需要进行大量的计算来推断演算, 涉及多个专业领域的相互配合, 周期长, 投入大, 最终结果可能存在人为误差[4].

基于数学分析法, 对真实物理系统进行分析.借助Miads, 通过对立柱高度、盖梁重量、混凝土等级等信息的录入, 从而推导出整个结构的平衡条件, 为后续现场的施工方案提供了科学严谨的证据, 见图7.

装配式桥梁核心为预制和拼装, 为保证现场拼装作业的顺利进行, 预制加工时的精度要求比传统现浇桥梁精度高, 且装配式桥梁的施工工艺较为新颖, 可借鉴的生产资料较为匮乏, 同时也缺少相对应的专业作业人员, 因此现场施工交底显得尤为重要[5].

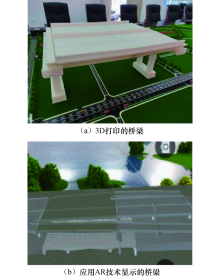

传统的交底方式多采用“ 文字叙述+二维图形” 的模式, 由于现场作业的复杂性和作业人员的专业水平较低, 交底工作往往存在理解难度大、耗费时间长、交底效果不佳等缺点.借助BIM的可视化优点, 与现代3D打印、增加现实(Augmented Reality, AR)技术相加持, 模拟出桥梁“ 预制加工— 现场拼装— 后续湿接” 这一流程的技术难点和控制要点, 三维化的效果降低了作业人员的理解难度, 等比例缩小的3D打印桥梁更是让作业人员清楚地了解桥梁的构造形式, 如图8所示.

BIM技术可用在设计阶段, 对设计进行分析与优化, 确保设计的可施工性.装配式桥梁施工工艺较新, 针对此工艺的相关规范较少, 难免会出现设计的可施工性不强或不可行等问题, 增加返工量, 影响施工进度.BIM可以解决由于设计冲突、可施工性检测带来的问题, 并进行多方沟通、分析.通过“ 设计-检测-设计” 的循环过程, 消除设计错误和设计忽略, 减少施工的返工成本.BIM已经成为提高设计质量的一个重要手段, 它能确保设计的可施工性, 使施工顺利进行.通过整合设计, 使各专业的协作在设计开始就“ 自然” 地通过中心数据库实现, 无需具体人员参与、组织、管理, 设计中的交流、沟通显而易见[6].

3.3.1 场地布置优化

在项目初始阶段进行场地布置的时候, 通过BIM技术直接建立三维的场地模型, 经由管理人员开会审定, 对不同的修改意见直接在三维空间中修改, 保证所见及所得.借用真实的场地漫游技术, 帮助管理人员对建成后的效果有更为直观的感受.土建、机电等专业领域分工合作, 在同一个中心文件中工作, 确保设计的高效性[7].最后定稿的三维图纸直接输出成二维的施工图, 交由现场作业人员进行施工, 如图9所示.

3.3.2 模板深化设计

预制件的制作在装配式桥梁的施工中扮演着重要的角色, 精度高、强度大的预制模板可以有效地提高预制件的质量, 保证施工的精度.

在预制构件模板设计时, 为保证预制立柱合模进行混凝土浇筑时的严密性, 在模板的外侧每隔500 mm的间距设立龙骨, 相邻龙骨间用螺栓连接, 后期通过螺栓来减少模板间的缝隙, 提高预制构件的精度.在实际生产中发现, 由于龙骨的反复使用带来磨损变形, 合模时常常会出现较大的空隙.借助BIM技术进行结构受力分析, 在龙骨处加装钢块, 提高龙骨的耐受力, 如图10所示.

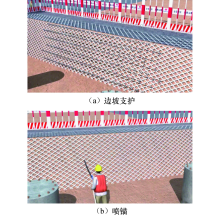

工程的承台采用放坡开挖的方式, 运用BIM技术, 可虚拟化呈现整个施工过程和最后成果, 能有针对性地规避因对现场施工步序掌握不足而引起边坡塌方的风险, 减少不必要的返工带来的人力物力消耗, 极大地降低管理成本和安全风险.运用BIM技术进行工序模拟, 可确定最优工序和最优施工方案, 从而达到时间和资源最优化配置的目标, 还能提前发现施工过程中可能出现的问题, 采取针对性的措施予以提前解决[8].复杂的施工方案通过三维模型呈现, 更加通俗易懂, 技术管理者和施工人员可快速有效地掌握各项施工工序, 如图11所示.

现浇桥梁的所有构件都在现场浇筑完成, 而装配式桥梁有一个“ 预制场— 施工现场— 吊装” 的施工流程, 吊装作业贯穿于整个装配式桥梁工程的始终.优化吊装过程, 选择性价比高的吊装工具, 制定详细可行的吊装步序, 对工程至关重要.

由于工程存在多条匝道, 所以与匝道衔接处的桥梁需要加宽, 如果使用较为固定的吊装机械, 在桥梁的加宽段就涉及吊装机械的拆除与维修, 使架桥机的拆装费用过高, 因此在吊装方案的初审阶段放弃.对于龙门吊吊装方案和履带吊吊装方案, 两者之间的差距较小.借助于BIM技术, 对两种吊具的吨位数、最大吊重、臂长、碰撞系数等数据进行精确分析, 为吊装方案的确定提供科学依据.

1)将BIM技术与装配式桥梁工程项目的生产管理相结合, 有效解决了项目在实际生产中所遇到的难题.BIM的可视化、科学性等特点, 有效地降低了人的行为性误差, 为项目快速、稳定地生产提供了坚实的后盾.

2)将BIM技术与新兴的3D打印技术、AR技术、VR(Virtual Reality)技术等相结合, 解决了现场施工交底内容理解难度大、施工工艺差、加工精度低等对工程质量和施工安全有深远影响的问题.

3)将BIM前置到设计工作阶段, 摒弃了传统的“ CAD制图” 这种二维的设计方式, 直接调转至三维空间, 所见即所得.

4)通过三维图形进行直观的评测和解析, 及时地将修改信息反馈至三维模型, 各专业相互合作, 极大地提高了设计的合理性和经济性, 在提高设计效率的同时保证了设计质量, 保证施工时不出现偏差.

BIM的三维应用、施工模拟, 可以帮助决策者整理思路, 挑选出最佳的解决方案, 为项目的精细化管理提供便利, 具有较大的实践意义.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|