第一作者:刘孟适(1991—),男,重庆合川人,博士生. 研究方向为路基与土工技术. email:liumengshi@my.swjtu.edu.cn.

多雨地区无砟轨道基床翻浆是一种新的路基病害现象.通过开展室内单元填土动态模型试验,明确了基床翻浆的形成机理;针对现行无砟轨道基床排水措施,进行了基床入渗排水能力检算;基于基床表层典型排水断面最大渗出流量大于路基面最大入渗流量的原则,采用高透水材料替换路肩封闭层下级配碎石,并设置路肩排水盲沟的手段,提出了“透水式路肩”基床排水优化设计方法.研究结果表明:底座与路基面出现离缝、离缝积水、列车动荷载作用是引发无砟轨道基床翻浆的3个基本要素;现有设置于基床表层底部的防渗排水层排水性能无法满足细粒含量小于7%的级配碎石入渗能力;“透水式路肩”能够有效提高基床的排水能力,防止路基面离缝长时间积水,以避免翻浆病害的产生,所增设透水材料的渗透系数和置换深度主要由级配碎石渗透系数、基床表层底部防渗排水层导水率和横坡坡度决定.

Frost boiling is a new phenomenon of ballastless track subgrade disease in rainy regions. With the help of dynamic element filler model test, the formation mechanism of subgrade frost boiling is ascertained. According to current subgrade drainage measures of ballastless track, the capacity of infiltration and drainage of subgrade is checked. Based on the principle that the maximum exudation discharge of typical drainage section should exceed the maximum infiltration discharge in surface layer of subgrade bed, an optimization drainage design method of subgrade bed called “permeable subgrade shoulder” is proposed, by applying high permeability material to substitute graded crushed stone under waterproof layer of subgrade shoulder and setting blind drain. The researches indicate that gap formation and ponding between foundation plate and formation surface, train load action are the basic factors to trigger frost boiling of ballastless track subgrade. The current drain capability, which is determined by drainable-waterproof layer at the surface of bottom layer of subgrade bed, can’t satisfy the infiltration capacity of graded crushed stone whose fines content is less than 7%. “Permeable subgrade shoulder” effectively improves exudation discharge of subgrade bed and prevents formation surface gap from long-term ponding, so that can avoid frost boiling. The permeability coefficient and substitution depth of additional permeability material in subgrade shoulder are mainly influenced by graded crushed stone permeability, transmissivity of drainable-waterproof layer, crown slope of bottom layer of subgrade bed.

路基是高速铁路无砟轨道结构重要的线下基础, 作为路基上部的基床不仅要承受列车动力作用, 还受到水文气候环境变化影响.为满足线路运营过程中路基的强度和变形控制条件, 《高速铁路设计规范》(TB 10621— 2014)[1]规定:采用级配碎石对基床表层进行强化, 并对填料的材质性能、粒径级配、压实质量、渗透性及抗冻性等进行了限定.

根据已开通运营高速线路的现场调查资料发现, 基床翻浆是多雨地区无砟轨道路基出现的典型病害形式[2, 3].级配碎石中的细颗粒与水共同形成泥浆, 从轨道结构底座的结构缝(即底座间横向伸缩缝、路基封闭层与底座间的纵向侧缝)挤出, 改变了底座与路基面的接触状态和支承条件, 严重部位甚至引起底座局部脱空和下沉[3], 一定程度上影响了轨道结构的几何平顺性和长期稳定性.针对翻浆病害严重的沪宁高铁单元板式无砟轨道, 潘振华[2]认为基床排水不畅和列车动荷载作用是引发翻浆的内因和外因, 在此基础上提出了降低级配碎石细粒含量和路基封闭层高度、在路肩增设排水盲沟的翻浆防治建议措施.PHAM[4]、刘亭等[5]分别通过开展翻浆注胶整治前后的室内动态模型试验和现场行车测试, 发现采用高聚物化学胶进行轨道结构的封闭及底座与路基面间脱空部位的填充, 能够恢复路基对轨道结构的支承刚度和参振耗能功能.杨飞等[6]借助轨道质量指数(Track Quality Index, TQI)和车体加速度现场实测数据, 认为基床翻浆主要影响轨道的垂向不平顺性, 注胶加固后能够获得一定的整治效果.徐玉胜等[7]利用大型机械设备的集成化优势, 将既有的翻浆整治人工作业流程划分为钻孔、注胶和监测3个主要功能模块, 提出了基床翻浆病害快速整治设备的设计思路.

综上所述, 目前无砟轨道基床翻浆主要集中于既有线路翻浆病害整治手段及其效果的研究, 对翻浆形成机理仅存在定性的认识, 关于线路翻浆的预防也缺乏定量化的基床构造设计方法.鉴于此, 本文作者首先开展室内单元填土动态模型试验, 进行无砟轨道基床翻浆全过程模拟, 确定翻浆形成的基本条件; 其次, 针对当前无砟轨道基床的渗排水能力检算结果, 提出与基床表层入渗能力相匹配的基床排水优化设计方法, 以达到防止基床翻浆的目的.

为研究无砟轨道基床翻浆的形成机理, 通过在室内开展“ 平面单元-竖向足尺” 的填土动态模型试验, 进行无砟轨道基床翻浆全过程模拟.

1)试验设计.

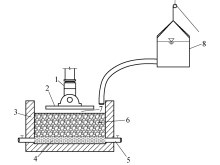

试验装置示意图如图1所示.模型边界采用刚性无盖的长方体模型箱, 净空几何尺寸(长× 宽× 高)为700 mm× 600 mm× 500 mm.沿箱内底板两长边各等间距布设3处泄水孔, 用于模型填土含水状态的控制.试验加载设备为电液伺服控制作动器, 额定最大输出荷载为100 kN, 最大加载频率为10 Hz.作动器加载端安设有平面尺寸550 mm× 550 mm、厚度25 mm的刚性加载板, 模拟路基面上覆的轨道结构底座.加载板两端对称安设有非接触式的电涡流位移传感器, 以准确测定试验过程中加载板的上、下位移.

| 图1 试验装置示意图 1— 作动器; 2— 加载板; 3— 模型箱; 4— 砾石透水层; 5— 泄水孔; 6— 级配碎石; 7— 加载板离缝; 8— 供水箱Fig.1 Schematic diagram of test equipment |

试验所用土料取自某高速铁路施工现场的级配碎石, 材料母岩为二叠系硬质灰岩, 颗粒密度

模型填筑时, 先在模型箱底部依次摊铺50 mm厚均匀砾石层和透水土工布, 再进行级配碎石的松铺和压实, 以防止级配碎石中的细颗粒堵塞泄水孔.级配碎石压实系数按K=0.97控制, 填筑厚度D=400 mm.填筑完毕后, 连接供水管与泄水孔, 并使供水箱内常水位高度略高于模型表面, 使供水箱内水流自下而上对模型内填土进行饱和.待模型表面出现稳定的自由水膜后, 立即断开供水管与泄水孔, 继续提升供水箱使其明显高于模型表面, 同时将供水管置于模型上方对模型表面进行注水, 期间保证模型表面的自由水膜持续出现, 并收集泄水孔相同时间间隔内的渗流水, 按式(1)计算模型填土的渗透系数测试值.当连续3次测得的渗透系数极差小于

式中:k'为级配碎石的渗透系数测试值; t为间隔时间; V为间隔时间内从泄水孔收集的渗流水体积; A为模型填土横截面面积; Δ Z为模型表面与底面间渗流的总水头差, 在以模型底面为基准面, 且不考虑模型表面的水膜高度的条件下, Δ Z≈ D.

利用作动器带动加载板对模型表面施加1万次循环动荷载.试验分别采用应力和位移两种控制方式:作动器应力控制荷载波形为正弦波, 加载频率为4 Hz, 加载恒定应力

位移加载控制示意图如图3所示, 加载前事先设定作动器的循环位移最大值

式中: $S_e$ 为加载期间模型的最大弹性变形平均值; $σ _{(r, i)}$ 为加载板第i次位移循环中模型受到的最大荷载, 可通过作动器上的荷重传感器获得; m为荷载作用次数, 即m=10000; K为模型的平均刚度系数, 可通过分别测定模型加载前、后的刚度系数, 取两者均值得到.

| 图3 位移加载控制示意图 1— 加载板底面上限位置; 2— 加载板底面下限位置; 3— 加载板; 4— 模型初始表面; 5— 加载某时刻模型表面; 6— 某时刻表面累积塑性变形; 7— 最大弹性变形; 8— 最大离缝高度Fig.3 Schematic diagram of loading under displacement control |

通过控制装置中供水管和泄水孔的开闭, 将模型的含水状态分别设置为持水、饱和积水、饱和无积水3种工况.模型填土在饱和完成后移除供水管, 始终打开泄水孔阀门, 静置模型直至表面无积水、泄水孔24h内无水流出, 此时模型填土非饱和、仅颗粒表面吸附自由水, 定义该状态为持水状态, 用于模拟基床表层结构排水性能良好的情况; 饱和积水状态模拟基床表层排水性能不良, 而饱和无积水状态用于模拟基床表层竖直下渗速度较慢、路基面横向排水性能较好的情况, 二者通过在模型填土饱和条件下关闭泄水孔阀门, 以模型表面是否存在填充离缝的自由积水来划分.

2)试验结果.

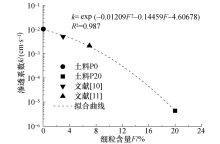

图4给出了级配碎石土料P0和P20的渗透系数, 同时一并绘出了文献[10]和文献[11]的级配碎石渗透试验结果.级配碎石渗透系数受细粒土渗流孔隙填充效应影响显著[12], k随着细粒含量F的增加呈现指数型降低趋势.

| 图4 级配碎石渗透系数与细粒含量关系Fig.4 Relationship between hydraulic conductivity and fines content for graded crushed stone |

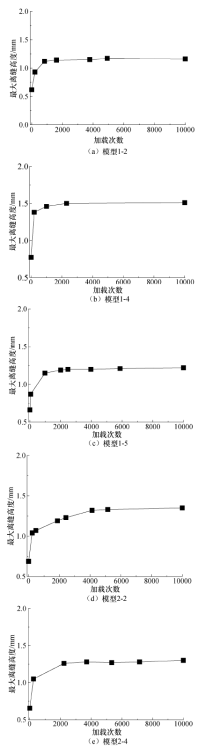

表1为不同的细粒含量、含水状态和加载方式的模型翻浆室内试验结果.图5为模型在位移加载过程中最大离缝高度随加载次数的变化规律.由图5可知, 在输入

| 表1 室内翻浆模型试验结果 Tab.1 Results of frost boiling model tests in the laboratory |

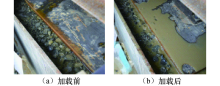

模型在持水状态下均不发生翻浆现象, 不受细粒含量和加载方式的影响; 模型应力控制加载过程中, 加载板与模型表面没有离缝间隙, 处于饱和积水或饱和无积水状态下的土料P0和P20也未出现翻浆; 当模型处于饱和积水状态、且采用加载板和模型表面有离缝的位移控制加载期间, 填筑土料P0和P20的模型均出现大范围的翻浆现象(见图6和图7); 模型在饱和无积水状态的位移加载方式作用下不会形成基床翻浆(见图8).

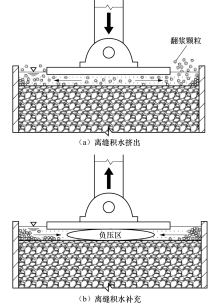

模型加载翻浆机理, 如图9所示, 针对填土饱和积水且与加载板存在离缝的模型, 由于离缝间充满积水, 加载时加载板与模型表面产生接触, 水受到离缝体积压缩而向板边挤出冲刷模型表面, 使表面颗粒受到渗透力作用而移动至加载板周围[14]; 卸载时加载板与模型表面分离, 离缝体积恢复, 模型饱和积水又回流至离缝内.在如此重复作用下, 加载时颗粒随离缝间积水横向冲刷而流失, 卸载时离缝间积水又不断得到补充, 导致翻浆现象产生.

无砟轨道基床翻浆机理有别于有砟轨道.有砟轨道路基翻浆是由于基床土质不良(其土质通常为< 0.05 mm颗粒含量超过60%、液限

由于无砟轨道底座混凝土缺陷、基床结构承受列车荷载作用、路堤和地基受上部自重等因素引起路基面不均匀变形, 导致底座与路基面之间粘接作用失效, 路基面离缝的出现不可避免.针对地处多雨地区的单元板式无砟轨道, 混凝土受温度应力作用产生收缩变形, 引起底座单元板间伸缩缝及底座与路基封闭层间侧缝内的填充材料开裂, 降雨期间雨水自开裂缝隙进入路基面离缝.若基床入渗排水不畅将引起雨水长时间聚积, 列车动荷载作用将使离缝处底座与路基面发生相向运动, 积水受压向渗水裂隙消散, 随之冲刷路基面细小颗粒形成基床翻浆.通过对现场调查资料分析认为[2, 5], 因底座板端部范围路基面受力集中, 加之底座伸缩缝裂隙宽度明显大于侧缝裂隙宽度, 底座伸缩缝附近路基面的雨水渗入量较高, 导致该区域范围路基面离缝更加显著、翻浆现象最为典型.

无砟轨道结构底座下路基面为水平面, 底座范围外路基面采用沥青混凝土进行封闭.降雨过程中, 受到路基面水平条件和封闭层挡水作用的限制[2, 3, 4, 5], 进入底座与路基面离缝内的雨水无法直接横向排出, 只能竖直自由下渗经基床表层底部设置的防渗排水层流出路基范围之外.倘若能够提高基床结构的入渗和排水能力, 保证进入离缝的雨水不长时间聚积、翻浆形成的三要素不同时出现, 就可以有效避免翻浆病害的发生.

降雨过程中, 自底座裂隙进入路基面离缝内的渗水流量由裂隙相关汇水区域上的汇水流量及裂隙自身通水量两者的较小值所决定.如图4所示, 级配碎石细粒含量增多将引起饱和渗透系数降低, 结合Green-Ampt积水入渗模型可知[18], 基床表层的入渗能力也会相应降低.故在新建线路设计施工时, 级配碎石细粒含量的控制应该使得基床表层的入渗能力大于路基面离缝区域上单位面积所承担的渗水流量, 保证离缝处的积水迅速下渗而不长时间聚积在路基面.

自路基面竖直渗入到基床表层内部的雨水, 应通过基床排水措施, 使该部分雨水能够在短时间内排出路基范围之外, 防止因排水能力不足而导致雨水长期在填料内和路基面聚积.

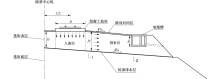

当前我国无砟轨道基床排水措施, 采取在基床表层和基床底层交界面处设置4%的“ 人字形” 排水横坡、并全断面铺设防渗排水层的方式来实现.无砟轨道基床排水原理示意图如图10所示, 将雨水自进入到排出基床表层的整个渗流横断面划分为入渗区和排水区2个部分:

1)入渗区— — 考虑在最不利条件下, 底座宽度范围路基面均为水的起始入渗面, 在忽略路基面积水厚度和级配碎石基质吸力水头的条件下, 水在基床表层中的最大下渗速度近似等于级配碎石的饱和渗透系数

式中:

2)排水区— — 竖直渗入的水到达基床表层底部的防渗排水层后, 借助排水横坡, 经防渗排水层中的透水材料及路肩封闭层下的级配碎石流出路基范围之外.根据图10分析可知, 以路肩电缆槽为界, 基床表层排水区存在2处典型的过水断面:①电缆槽以内路肩封闭层至基床表层底部的过水断面-Ⅰ ; ②电缆槽底部至基床表层底部的过水断面-Ⅱ , 故线路单位纵向长度上相应过水断面的最大渗出流量为

式中: $Q_{(out, 1)}$ 为排水区过水断面-Ⅰ 的最大渗出流量; $Q_{(out, 2)}$ 为排水区过水断面-Ⅱ 的最大渗出流量; i为基床表层与基床底层接触面的排水横坡坡度; $θ _r$ 为防渗排水层的导水率; H'为路基封闭层下级配碎石厚度; H为路基中心线下级配碎石厚度; h为电缆槽高度; L为线间距; $k_{(s, j)}$ 为防渗排水层中第j层透水材料的渗透系数; $d_j$ 为防渗排水层中第j层透水材料的厚度.

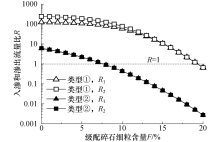

设置于基床表层底部的防渗排水层常见组成类型为“ 复合土工膜+中粗砂” 或“ 复合防排水板+中粗砂” [19].由图4可知, 级配碎石的渗透系数受其细粒含量影响显著, 而基床表层的$Q_{in}$ 、$Q_{(out, 1)}$ 和$Q_{(out, 2)}$ 又与级配碎石的渗透系数有关, 故图11给出了不同级配碎石细粒含量所对应的基床表层入渗与渗出流量之比$R_1$ 、$R_2$ (其中$R_1$=$Q_{in/Q_(out, 1)}$, $R_2$=$Q_{in}$/$Q_{(out, 2)}$, i=0.04, B=3000mm, H=5000mm, h=300mm).图中类型①为“ 复合土工膜+中粗砂” 的防渗排水层, 复合土工膜为隔水材料, 中粗砂为透水材料, 参照文献[20, 21]的经验值取中粗砂的厚度

| 图11 基床表层流量比与细粒含量关系Fig.11 Relationship between flow ratio and fine content in the surface layer of subgrade bed |

由图11分析发现, 采用“ 复合土工膜+中粗砂” 构成的防渗排水层, 在低细粒含量下级配碎石的渗透性接近中粗砂, 但前者厚度明显大于后者, 排水区的排水能力受级配碎石层控制, 此时由于路肩电缆槽位置占据级配碎石部分厚度, 使得过水断面-Ⅱ 的过水面积小于过水断面-Ⅰ , 故$R_2$> $R_1$; 当F超过13%后, 级配碎石渗透性显著降低, 大部分水经防渗排水层的中粗砂流出, 该情况下$R_1$ 和$R_2$ 将相差不大.与此同时, 在F =0~19%范围内$R_1$ 和$R_2$始终大于1, 表明基床表层底面采用“ 复合土工膜+中粗砂” 的排水措施, 其排水能力明显小于基床表层的入渗能力, 自底座下路基面竖直渗入的雨水无法立即从排水层流出, 将长时间在基床表层和路基面聚积.

采用“ 复合防排水板+中粗砂” 构成的防渗排水层, 因复合防排水板的导水率远大于级配碎石, 排水区的排水能力主要由前者决定, 路肩电缆槽对级配碎石过水断面的影响可以忽略, $R_1$ 始终接近$R_2$.另外, 在F≤ 7%时, $R_1$ 、$R_2$ 均大于1, 而在F > 7%时,

为防止多雨地区单元板式无砟轨道基床翻浆现象的发生, 文献[2]认为需降低级配碎石的细粒含量, 以提高水在基床表层的竖直下渗速度, 保证进入单元底座板端部范围路基面离缝处的雨水不会长时间聚积.文献[19]对级配碎石的细粒含量提出了严格的要求, 规定采用水洗法测得的Ⅱ 型级配碎石细粒含量不得大于3%且压实后不得大于5%, 以便于级配碎石中的水快速排走.但从图11可以看出, 级配碎石渗透系数的提高会导致入渗区的$Q_{in}$ 大于排水区的$Q_{out1}$ 和$Q_{out2}$, 现行基床排水措施对应的排水能力不足以应对基床表层的入渗能力, 仅单方面提高级配碎石的入渗性, 而不改善基床表层的排水功能, 路基面离缝仍存在长时间积水引发翻浆的隐患.

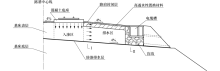

现针对单元板式无砟轨道基床翻浆典型部位, 提出一种具有“ 透水式路肩” 的基床排水优化设计方法, 以提高无砟轨道基床的排水性能.

1)路肩封闭层下基床填料置换.

如图12所示, 在施做轨道结构底座外侧的路肩沥青混凝土封闭层之前, 将该封闭层下一定深度内的级配碎石替换成高透水性材料, 替换后基床表层排水区过水断面-Ⅰ 的最大渗出流量

式中: $d_a$ 为路肩封闭层下级配碎石替换深度; $k_a$为所替换高透水性材料的渗透系数.

| 图12 “ 透水式路肩” 基床优化设计Fig.12 Optimization design for subgrade bed by applying “ permeable shoulder structure” |

为满足$Q'_{(out, 1)}$ > $Q_{in}$的基床排水要求, 在事先确定置换深度$d_a$的前提下, 联立式(4)和式(9)可知, 路肩沥青混凝土封闭层下透水材料渗透系数

式中: $k_{(a, min)}$ 为所替换高透水性材料的最小渗透系数, 当计算的$k_{(a, min)}$≤ k时, 表明仅在基床表层底部设置防渗排水层即可符合排水能力要求, 不必进行填料置换.

若事先选定了路肩沥青混凝土封闭层下透水材料的渗透系数$k_a$ 且$k_a$> k, 则置换深度$d_a$需符合如下条件

式中: $d_{(a, min)}$ 为透水材料的最小置换深度, 当$d_{(a, min)}$≤ 0时可不必进行填料置换.

2)电缆槽下排水盲沟设计.

由于电缆槽侵占了部分基床表层厚度, 为提高过水断面-Ⅱ 的最大渗出流量, 需在电缆槽至基床表层底部范围内设置排水盲沟, 其最大渗出流量

式中:

为满足$Q'_{(out, 2)}$> $Q_{in}$ 的排水要求, 排水盲沟填充材料的渗透系数应满足式(15)条件; 同时, 为保证排水盲沟与级配碎石接触面附近的水流连续性, 盲沟材料与级配碎石的搭接长度$L_g$应符合式(16)的要求.

参考现场调查资料[2, 3], 单元板式无砟轨道沿线路纵向在底座板端部伸缩缝5 m范围内为翻浆严重区域.因此, 在线路纵向上“ 透水式路肩” 的长度应以底座板端部为中心, 长度不小于5 m等间距设置.

位于多雨地区的某高速铁路采用CRTS-Ⅰ 型单元板式无砟轨道, 轨道结构底座板宽度

根据图4由细粒含量推算级配碎石的渗透系数

通过开展无砟轨道基床翻浆的室内全过程模拟试验, 确定了基床翻浆的形成机理, 并对现行基床表层的渗排水能力进行了分析, 提出了防止无砟轨道基床翻浆的排水优化设计方法, 得到如下结论:

1)轨道结构底座与路基面形成离缝、离缝积水和列车动荷载作用是产生无砟轨道基床翻浆的3个基本要素, 积水受压向底座渗水裂隙消散过程中冲刷路基面细小颗粒是翻浆形成的根本原因.

2)针对现行无砟轨道基床防渗排水层的2种常见组合类型, 在规范规定的级配碎石细粒含量

3)以防止路基面离缝积水为目的, 根据基床表层排水区典型过水断面最大渗出流量大于路基面最大入渗流量的原则, 提出了“ 透水式路肩” 基床表层优化设计方法; 其中, 路肩封闭层下透水材料的渗透系数和置换深度, 以及排水盲沟填充材料的渗透系数均主要由级配碎石渗透系数、基床防渗排水层导水率、基床表层底部横向坡度决定.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|