第一作者:刘强(1983—),男,湖南宁乡人,博士.研究方向为隧道工程和混凝土.email:liuqiang.20070910@163.com.

通过模拟临海碳化环境和硫酸盐侵蚀环境,对不掺掺和料(P)、单掺粉煤灰(M)和复掺粉煤灰和矿渣(N)三种配合比混凝土进行了相关耐久性试验,研究了碳化后、硫酸盐侵蚀后、碳化和硫酸盐耦合作用下,不同配合比混凝土抗水渗透、抗氯离子渗透和抗压强度变化规律.研究结果表明:1)碳化后,混凝土的抗水渗透能力变强,抗氯离子渗透的能力降低,抗压强度增加,混凝土氯离子扩散系数和抗压强度与碳化深度呈幂函数关系.2)在硫酸盐侵蚀过后,混凝土的抗水渗透能力变弱,抗氯离子的渗透能力降低,抗压强度增加(跟56 d比较),硫酸盐浓度从0.5%、5%、15%依次增大时,抗压强度增幅减小;3)在碳化和硫酸盐的耦合作用下,混凝土抗氯离子的渗透能力降低,抗压强度值增加.以拱北隧道暗挖段钢筋混凝土衬砌结构为背景,对混凝土结构进行使用寿命预测,研究发现N配合比结构混凝土(保护层厚度0.06 m)使用寿命为352 a,使用寿命最长,其次是M,最小为P.

This study conducts a durability test using three types of concrete with admixture of non-doped (P) , single fly ash (M) , and a compound of fly ash and slag (N) to simulate coastal carbonation and sulfate environment. Based on this, after carbonation, erosion of sulphate, and coupling action of carbonization and sulfate attack, resistance to water seepage, resistance to chloride ion penetration and compressive strength of concrete with different ratios of concrete are studied respectly. Results are as follows. 1) After carbonization, resistance to water permeability on concrete reinforces, resistance to chloride ion penetration decreases, and the compressive strength of concrete increases. The chloride diffusion coefficient of concrete and compressive strength are the power function of the carbonation depth. 2)After sulfate attack, resistance to water permeability on concrete reinforced weakenes, resistance to chloride ion penetration decreases, and the compressive strength of concrete increases (compared with 56 d). The increases amplitudes of the compressive strength is reduced with the increase of sulfate concentration at 0.5%, 5% and 15%. 3) After the coupling effect of carbonization and sulfate attack, resistance to chloride ion penetration decreases and the compressive strength of concrete increases.The reinforced concrete lining structure in the hidden digging section of Gongbei Tunnel is used as the engineering background. The service life of a concrete structure is predicted using the calculation model. This research shows that the service life of a concrete structure with N is 352 years, which is the longest service life span, the concrete structure with M is second, and P is the worst.

临海隧道是指濒临海洋的隧道, 其衬砌混凝土不仅容易受到碳化环境的作用导致结构耐久性失效, 而且还易受到海水中富含的Cl-、S

混凝土的碳化指的是二氧化碳同水泥中的碱性物质进行相互作用, 使它的成分、组织与性能产生变化, 使用机能降低的物理化学过程.赵冰华等[3]用加速碳化的试验方法研究不同龄期碳化作用对混凝土试件强度和抗渗性影响, 结果表明, 碳化可以增强混凝土抗压强度, 降低混凝土的渗透性.但是该研究试验数据较少, 研究并未涉及混凝土氯离子扩散, 并且未对抗压强度和渗透的规律做进一步的分析.粉煤灰和矿渣对混凝土碳化性能有一定影响.文献[4]通过试验进行了相关研究, 试验结果表明:粉煤灰占的分量越多, 同时间碳化深度值越大; 随着矿粉掺量增加, 混凝土碳化深度逐渐减小.

经渗透扩散到达混凝土内部的硫酸盐同水泥石固相成分发生反应, 使混凝土内部结构产生破坏, 同时物理力学性能劣化.文献[5]通过理论和数值仿真研究了硫酸盐侵蚀下的混凝土损伤破坏全过程, 所提出的分析方法可定量地描述硫酸盐侵蚀下的混凝土损伤破坏规律.文献[6]采用干湿循环-加速硫酸盐侵蚀的试验方法, 研究高性能混凝土的抗压强度经时演变规律.研究结果表明:硫酸盐侵蚀环境下, 混凝土的抗压强度平均值表现出明显的二次多项式经时变化规律, 抗压强度标准差的经时变化过程呈现为一阶指数函数.文献[7]通过对0.5%、5%、10%、20%浓度的硫酸钠溶液下混凝土试件长期进行浸泡和干湿循环硫酸盐侵蚀下试件不同侵蚀指标进行测定, 研究表明, 硫酸盐对混凝土的侵蚀速率随着溶液浓度增加而加快, 抗压强度随之变小.

实际工程中, 侵蚀时常由碳化和硫酸盐共同作用.对此, 文献[8]研究了碳化和硫酸盐侵蚀共同作用下的混凝土劣化, 并与单独硫酸盐侵蚀进行比较, 发现共同作用可以加速混凝土的劣化.文献[9]模拟沿海大气环境核电站的混凝土环境, 利用盐溶液浸泡和加快碳化交替的方式模拟干湿循环的条件, 检测混凝土碳化深度、氯离子含量、抗压强度等指标.对于临海隧道混凝土而言, 运营期间混凝土受到碳化和硫酸盐的双重作用, 当前还缺乏系统研究.

混凝土构件的使用寿命直接反映其耐久性, 因此, 依据混凝土所处环境, 参照相关数学模型, 对混凝土构件进行使用寿命分析十分重要.文献[10, 11]分析了结构耐久性能随时间变化的过程, 建立了结构全寿命设计的指标体系.文献[12]从海底隧道环境特点及结构特征出发, 对水分与氯离子迁移机理进行了全面的分析, 通过试验和理论相结合的研究方法, 对氯离子环境下的海底隧道寿命预测进行了系统研究.文献[13]综合考虑了Cl-扩散的时间依赖性、Cl-与水泥浆体的结合能力、非扩散区深度以及混凝土劣化等因素对港口钢筋混凝土使用寿命造成的影响, 建立了港口工程混凝土结构基于全寿命耐久性的使用寿命预测模型.

本文作者通过碳化和硫酸盐侵蚀环境下混凝土性能试验, 较全面地研究得出了混凝土渗水高度、氯离子扩散系数和抗压强度等规律, 以拱北隧道暗挖段钢筋混凝土衬砌为背景, 对结构混凝土进行使用寿命分析, 从而对混凝土耐久性进行评价, 为运营期工程管理提供指导.

依据某临海隧道混凝土结构所处环境与结构特点, 确定隧道的主要混凝土结构环境类别是化学腐蚀环境, 环境作用的等级是V-C[14].混凝土试验配合比采用不掺掺和料、单掺粉煤灰、复掺粉煤灰和矿粉3种, 配合比如表1所示.

| 表1 混凝土配合比(C50) Tab.1 Mix proportion of concrete (C50) |

2.1.1 试验方法

研究碳化对混凝土性能的影响规律, 考虑到龄期对混凝土性能的影响.在同龄期条件下进行比较, 取标养28 d, 龄期84 d时进行相关试验, 并忽略自然碳化对混凝土性能的影响.试验工况如下.

1)将P、N试件放置碳化箱0 d、28 d、56 d, 而后自然放置, 取相同龄期试件进行抗水渗试验、抗氯离子渗透试验与力学性能试验, 量测混凝土的渗透深度、氯离子扩散系数(RCM)和抗压强度指标.

2)将M试件放置碳化箱0 d、7 d、14 d、28 d、42 d、56 d, 而后自然放置, 取相同龄期试件进行抗碳化性能试验、抗水渗试验、抗氯离子渗透试验和强度试验, 测量碳化深度、渗透深度、RCM和抗压强度指标.

2.1.2 试验过程

试件制作和养护应当符合国标《普通混凝土力学性能试验方法标准》(GB/T 50081)中的条文规定.将混凝土放置于碳化箱中, 调节二氧化碳流量, 使其浓度稳定在(20± 3)%, 试验过程中, 采用去湿措施, 使箱内相对湿度稳定在(70± 5)%, 温度稳定在(20± 2)° C.碳化、抗水渗透试验和抗氯离子渗透试验参考《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082— 2009); 强度试验参照《普通混凝土力学性能试验方法标准》(GB/T 50081— 2002), 以下同.

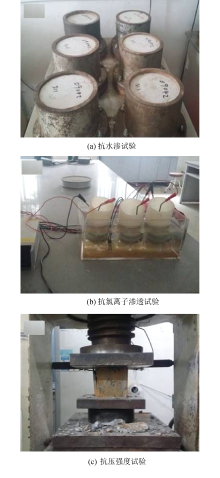

试验前准备主要包括混凝土制样、标准养护、碳化箱加速碳化和自然碳化, 见图1.试验包括混凝土抗渗试验、抗氯离子渗透试验和抗压强度试验, 见图2.

2.1.3 试验结果

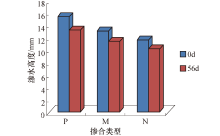

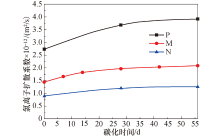

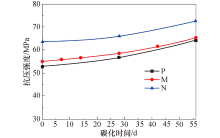

试验结果如图3~5所示.从图3可知, P、M、N混凝土的渗水高度变得越来越小, 在碳化56 d以后, 混凝土的渗水高度值变小, 说明碳化使水分渗透性得到改善, 抗水渗透能力得到增强.从图4可知, P、M、N混凝土的氯离子扩散系数变得越来越小, 在碳化56 d后, 混凝土的抗氯离子渗透能力减弱, 氯离子扩散系数均变大.对M混凝土来说, 初期混凝土扩散系数增加比较快, 14 d后增加速度变缓.

| 图3 不同碳化程度混凝土抗渗试验结果比较Fig.3 Comparison on anti permeability test results of concrete with different carbonation degree |

| 图4 碳化不同时间混凝土抗氯离子渗透试验结果比较Fig.4 Comparison on chloride ion penetration test results at different time of carbonization |

| 图5 不同碳化时间混凝土抗压强度试验结果比较Fig.5 Comparison on compressive strength of concrete with different carbonization time |

M混凝土的氯离子扩散系数随着碳化时间的增长而不断增加, 其实质为混凝土碳化深度的增加使其氯离子扩散系数随之增加[15].根据不同碳化深度时氯离子扩散系数实测值, 利用origin软件按照幂函数形式对其进行拟合, 可得到M混凝土氯离子扩散系数与碳化深度关系模型为

式中:X为混凝土碳化深度, mm; Dn为碳化深度为X时混凝土氯离子扩散系数, MPa; D0为未碳化混凝土氯离子扩散系数, MPa.

从图5可知, P、M、N混凝土中, N混凝土的抗压强度值最大, 其次是M混凝土, P混凝土的强度值最小, 在碳化56 d后, 混凝土的抗压强度值均变大.由于碳化产物填充于混凝土的凝胶孔隙和部分毛细孔隙中, 一定程度上提高了混凝土的强度.对M混凝土, 初期混凝土的抗压强度值增加比较慢, 在28 d后增加速度变快.

随着碳化时间的增加, M混凝土抗压强度不断增强, 实质是混凝土碳化深度增加导致了抗压强度有所增加.依照不同的碳化深度单掺混凝土抗压强度实测值, 利用origin软件以幂函数的形式对其进行拟合, 可以得到单掺混凝土的抗压强度与碳化深度关系模型为

式中:fn为碳化深度为X时混凝土抗压强度, MPa; f0为未碳化混凝土的抗压强度, MPa.

2.2.1 试验方法

混凝土硫酸盐侵蚀是一个长期作用的过程, 实验室通常采取选择合适的硫酸盐溶液, 提高浸泡溶液的浓度等加速侵蚀措施, 以达到快速硫酸盐侵蚀后的混凝土性能.由于同浓度的硫酸钠对于混凝土的侵蚀要比硫酸镁侵蚀严重[16], 因而选取硫酸钠进行试验.考虑到浓度对混凝土侵蚀作用的影响, 本次试验选取硫酸钠溶液浓度为0.5%、5%和15%.试验方法如下.

1)将P、N试件放置在质量分数为15%的Na2SO4溶液试验箱0 d、28 d、56 d, 而后自然放置, 取相同龄期试件进行抗水渗试验、抗氯离子渗透试验与力学性能试验, 量测混凝土的渗水高度、RCM和抗压强度指标;

2)将M试件放置在质量分数分别为0.5%、5%、15%的Na2SO4溶液试验箱0 d、7 d、14 d、28 d、42 d、56 d, 而后自然放置, 取相同龄期试件进行抗水渗试验、抗氯离子渗透试验和强度试验, 测量渗水高度、RCM和抗压强度指标.

2.2.2 试验过程

混凝土硫酸盐溶液浸泡的环境设置为:温度应当保持在(20± 3)° C, 在试件圆柱面上打上石蜡, 使浸泡水面不低于混凝土顶面上方2 cm, 同时在浸泡过程中对深度进行定期检查, 保证满足设计要求.在试验过程中, 定期测量溶液pH值, 通过滴定稀硫酸使溶液pH值保持在7~8之间, 以符合工程实际情况.混凝土浸泡如图6所示.

2.2.3 试验结果

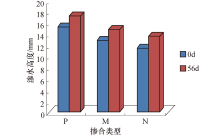

试验结果如图7~9所示.从图7可知(溶液浓度15%), P、M、N 3种混凝土渗水高度值, P最大, M次之, N最小, 硫酸盐侵蚀56 d后, 混凝土渗水高度变大, 说明其抗水渗透能力减弱.溶液中硫酸根离子同水泥石中氢氧化钙和水化铝酸钙反应生成三硫型水化硫铝酸钙(钙矾石), 固相体积增大, 引起混凝土的膨胀、开裂, 因而导致混凝土抗渗能力减小.

| 图7 浸泡0 d和56 d混凝土渗水高度比较(溶液浓度15%)Fig.7 Comparison of water seepage height of 0 d and 56 d soaking concrete |

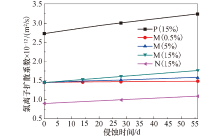

| 图8 硫酸盐侵蚀不同时间抗氯离子渗透试验结果比较Fig.8 Comparison on chloride ion penetration test results of different sulfate attack in different time |

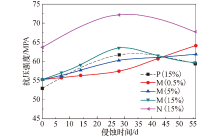

| 图9 硫酸盐侵蚀不同时间抗压强度试验结果比较Fig.9 Comparison on chloride ion penetration test results of compressive strength in different time |

从图8可知, P、M、N三种混凝土氯离子扩散系数值, P最大, M次之, N最小, 侵蚀56 d后, 混凝土抗氯离子渗透能力都降低, 氯离子扩散系数均变大.对M混凝土而言, 15%浓度下, 混凝土的扩散系数变化幅度最大; 0.5%浓度下, 混凝土的扩散系数变化的幅度在56 d内变化不大; 浓度越高, 同龄期混凝土的扩散系数值增加得越多.硫酸盐侵蚀后, 混凝土体积膨胀, 孔隙率增大, 导致氯离子扩散系数变大; 硫酸盐的浓度越大, 氯离子结合能力变小, 更多的硫酸根离子在混凝土内部发生结晶作用而产生膨胀应力, 这将加快氯离子侵蚀的速率.

从图9可知, P、M、N三种混凝土中, 15%浓度硫酸钠溶液侵蚀条件下, N抗压强度最大, M次之, P最小, 硫酸钠侵蚀56 d后, 混凝土的抗压强度增大.对M混凝土而言, 15%浓度下, 混凝土的抗压强度随着时间增长先增大, 28 d后有所降低; 5%浓度下, 混凝土的抗压强度随时间的增加不断增强; 在0.5%浓度下, 混凝土的抗压强度变化幅度在56 d内变化得最大.混凝土在硫酸盐侵蚀过程可分为2个阶段, 第1阶段, 生成的石膏和钙矶石填充混凝土空隙, 使混凝土密实度得到提高, 混凝土抗压强度值得到显著增强; 第2阶段, 持续生成的钙矾石在混凝土内部形成很大的内应力, 导致裂隙的产生和扩展, 而混凝土抗压强度随着裂隙的扩展减小.溶液浓度越高, 结晶物生成的速度越快, 从而使高浓度溶液2个阶段强度的变化速率大于低浓度溶液浸泡试件.掺粉煤灰能够增加混凝土的密实度, 降低其渗透性, 粉煤灰的二次水化作用, 使氢氧化钙含量减少, 因而导致石膏的产生量变少, 总的来说, 粉煤灰掺加对于混凝土抗硫酸盐侵蚀有益.矿粉掺入混凝土后, 一方面, 矿粉填实水泥颗粒间的孔隙, 从而使混凝土内部变得更密实; 另一方面, 使水泥浆体和骨料之间的孔隙减少, 加强了混凝土的抗渗性, 因而矿粉混凝土抗硫酸盐侵蚀性能要优于粉煤灰混凝土.

2.3.1 试验方法

选用M试件, 对单掺粉煤灰混凝土采用6种试验工况进行侵蚀.其中工况1:碳化14 d, 浸泡42 d; 工况2:碳化28 d, 浸泡28 d; 工况3:浸泡14 d, 碳化42 d; 工况4:浸泡28 d, 碳化28 d; 工况5:碳化56 d; 工况6:浸泡56 d; 各工况浸泡的硫酸钠溶液浓度均为15%, 取相同龄期试件进行抗水渗试验、抗氯离子渗透试验和强度试验, 测量渗水高度、氯离子扩散系数和抗压强度指标.碳化环境和硫酸盐浸泡环境设置同上.

2.3.2 试验结果

定义渗水高度、氯离子扩散系数和抗压强度耐蚀系数为测量值与初始值的比值, 试验结果如表2所示.从表2可知, 工况6渗水高度耐蚀系数最大, 混凝土抗渗性最差, 工况5渗水高度耐蚀系数最小, 说明单独碳化对增强混凝土抗水渗能力有利, 单独硫酸盐侵蚀对混凝土抗水渗性能不利; 耦合作用后, 抗氯离子渗透能力减弱, 工况6氯离子扩散耐蚀系数最小, 工况3氯离子扩散耐蚀系数最大, 氯离子侵蚀速度最快; 耦合后, 抗压强度增大, 工况2、4、5抗压强度耐蚀系数最大, 工况1和6抗压强度耐蚀系数最小.

| 表2 碳化和硫酸钠侵蚀耦合作用下混凝土性能试验结果 Tab.2 Test results in concrete performance under coupled action of carbonization and sodium sulfate attack |

先碳化一定程度再腐蚀工况下, 碳化区的混凝土同时进行硫酸根化学反应与物理扩散两个过程, 化学反应主要的产物是碳硫硅钙石.由于化学反应速度非常慢, 因而硫酸根扩散规律更多表现为物理扩散过程, 而已碳化区固化硫酸根数量很少, 硫酸根在碳化和未碳化的区域积聚, 生成膨胀产物.先腐蚀一定程度再碳化, 硫酸盐侵蚀后, 扩散进入表层的硫酸根, 先被吸收固化生成主要为钙矾石的腐蚀产物, 腐蚀区的混凝土体积膨胀, 孔隙率变大, 而后进行碳化, 使腐蚀产物因碳化分解.

上述对混凝土试块在临海侵蚀环境下的耐久性进行了试验研究, 得出了不同类型混凝土在不同侵蚀环境下氯离子扩散系数等参数, 这些也是混凝土构件使用寿命分析的研究基础.临海环境钢筋混凝土衬砌为钢筋混凝土结构, 其腐蚀环境类似于海洋干湿交替条件.临海隧道钢筋混凝土结构失效破坏主要是氯离子渗入混凝土导致钢筋腐蚀引起的, 因此在预测氯盐污染环境中, 隧道钢筋混凝土结构的使用寿命时, 一般主要考虑氯离子侵入引起的破坏.

对于临海隧道衬砌混凝土预测, 当前没有现存数学模型, 本文结合现有研究成果[13], 综合考虑Cl-结合能力、扩散系数对时间的依赖性、混凝土劣化等因素, 建立了临海钢筋混凝土耐久性使用寿命计算模型, 如下

式中:T为混凝土结构在服役环境下使用寿命; Δ x为混凝土表面对流层的厚度, cm; D0为混凝土t0时间的Cl-扩散系数, 采用RCM法测定, cm/s; n为衰减指数; t为混凝土暴露持续时间, a; R为混凝土对氯离子的结合能力; K为氯离子扩散系数的环境和运行条件综合修正系数; b为保护层厚度(t0、D0、b已知).

环境参数的选取与预测的准确性直接相关, 结合拱北隧道环境条件, 参考文献[17], 参数取值见表3.

| 表3 使用寿命模型参数取值 Tab.3 Values of the life model parameters |

对钢筋混凝土衬砌混凝土配比分别取P、M、N时进行寿命预测, 保护层厚度取0.06 m, D0参考上述试验结果取值, 为龄期84 d混凝土氯离子扩散系数最大值, 其中, Dp为采用混凝土P碳化后56 d的氯离子扩散系数, Dp=3.92× 10-8cm/s; DM为采用混凝土M碳化和硫酸盐侵蚀耦合试验工况3取值, DM=2.31× 10-8cm/s; DN为采用混凝土N碳化后56 d氯离子渗透系数, DN=1.26× 10-8cm/s.

通过计算可知, 采用P配比, 混凝土使用寿命为8 a, 不满足耐久性要求; 采用M配比, 混凝土使用寿命为104 a, 基本满足耐久性要求; 采用N配比, 混凝土使用寿命为352 a, 满足耐久性要求.由计算结果可知, 采用N配比衬砌混凝土使用寿命最长, 耐久性最好.

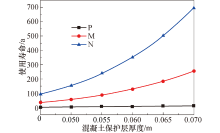

对于钢筋混凝土衬砌混凝土而言, 保护层越厚, 氯离子渗入混凝土导致钢筋腐蚀需要的时间越长, 混凝土构件使用寿命越长, 关系图如图10所示.

由图10可知, 相同保护层厚度下采用N配比使用寿命最长, 其次是M, 最小为P, 且N混凝土随保护层厚度增加, 使用寿命增速最快.混凝土达到使用寿命100 a, 此时N、M、P对应保护层厚度为0.046 m、0.06 m和0.16 m.

通过对临海隧道衬砌混凝土耐久性试验研究和使用寿命分析, 得出如下结论:

1)比较P、M、N三种混凝土在临海侵蚀环境下的耐久性发现, 经历碳化后, 混凝土抗水渗透能力加强, 抗氯离子渗透能力降低, 抗压强度增大, 混凝土氯离子扩散系数和抗压强度与碳化深度呈幂函数关系; 硫酸盐侵蚀过后, 混凝土的抗水渗透能力降低, 抗氯离子渗透能力减弱, 抗压强度增加(同56 d相比), 当硫酸盐的浓度由0.5%、5%、15%依次增大时, 抗压强度增幅减小; 在碳化和硫酸盐的耦合作用下, 混凝土抗氯离子渗透能力降低, 抗压强度增大.

2)在碳化环境和硫酸盐环境侵蚀作用下, 复掺粉煤灰混凝土抗水渗、抗氯离子渗透和抗压强度性能最好, 单掺粉煤灰混凝土次之, 不掺掺和料混凝土最差.

3)综合考虑Cl-结合能力、扩散系数对时间的依赖性、混凝土劣化等因素, 建立了综合考虑多因素的临海钢筋混凝土耐久性使用寿命计算模型.通过对衬砌混凝土进行使用寿命分析, 发现N使用寿命为352 a, 耐久性最好.相同保护层厚度下采用N配比使用寿命最长, 其次是M, 最小为P, 且N混凝土随保护层厚度增加, 使用寿命增速最快.混凝土达到使用寿命100 a, 此时N、M、P对应保护层厚度为0.046 m、0.06 m和0.16 m.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|