第一作者:李鑫(1991—),男,内蒙古巴彦淖尔人,博士生.研究方向为道路与铁道工程. email:541515520@qq.com

建立了独立式、连系梁式及承台式微型桩支护体系模型,探讨了不同布置形式及桩间距下,各类型微型桩体系的受力特性.研究结果表明,相同荷载下承台型微型桩抗滑效果好,其最大桩身弯矩分别为独立式和连系梁式微型桩的1.36倍和1.35倍;梅花形布桩形式下,同类型微型桩的桩身最大弯矩约为矩形布桩形式微型桩的1.02倍;桩间距取1.5~2.0 m更有利于微型桩体系抗滑效果的充分发挥;最佳的微型桩布桩形式为承台式微型桩呈梅花形布桩,桩间距为1.5~2.0 m.

The models of independent micropile, micropile with coupling beams and micropile with pile cap are built up,and the mechanical characteristics of all these three types of micropile supporting systems are analyzed under the condition of different pile arrangements and pile spacings.The results show that the anti-slide effect of micropile with pile cap is better under the same load condition, whose maximum bending moment is 1.36 and 1.35 times as that of independent micropile and micropile with coupling beams respectively. The maximum bending moment of micropiles with plum blossom shape arrangement is almost 1.02 times as that of micropiles with rectangular symmetry arrangement. The pile spacing of 1.5~2.0 m is in favor of fully exerting of the anti-slide effect of micropiles. Thus, it is concluded that the best pile arrangement form is the micropile with pile cap with the arrangement of plum blossom shape, and the recommended pile spacing is 1.5~2.0 m.

抗滑桩、锚索和挡土墙等传统的滑坡治理技术具有支护速度慢、使用环境受限、安全经济效应失衡等缺陷, 因此, 国内外学者对新型快速的滑坡支护加固技术进行了进一步开发与研究.自Lizzi第一次提出微型桩结构的概念后, 诸多学者将其成功运用于岩土体加固中[1, 2, 3].Clague等对高边坡的破坏机制和既有抗滑构造物的失效原因进行了详细分析, 为微型桩的使用提供了建议[4].Kourkoulis等在明确微型桩受力形式的基础上, 提出了在不同的地基状态下应选用不同的受荷桩计算理论[5].Thompson, Konagai, Boeckmann等通过数值模拟与现场试验等手段, 对微型桩的受力机理及工作性能等进行了研究, 深入分析了微型桩体系的力学特性[6, 7, 8].

微型桩具有施工快、扰动小、布设位置灵活和工程造价适中等优势, 在“ 5.12” 汶川大地震期间, 微型桩被成功应用于边坡抢险, 并逐渐引用到铁路和公路工程中.相较于微型桩的独立使用, 国内工程项目更多是将其与其他支挡加固技术联合使用, 从而达到协同治理的目的.王传甲通过组合使用锚杆式复合挡土结构和微型桩来对某处边坡滑动进行治理, 在微型桩体系与其他技术协同治理方面给出了相关指导[9].邹越强等验证了将微型桩运用于加固滑移边坡的可行性, 对微型桩在滑移边坡使用的环境进行界定[10].黄晓华等在工程实践的基础上, 论述了将微型桩等轻型支挡结构运用于实际工程中的方法[11].户巧梅具体阐述了微型桩的理论计算方法, 并通过实际工程介绍了将其运用于滑坡治理的设计实施步骤[12].朱宝龙, 向波等通过离心试验机对重力场进行模拟, 研究了注浆微型桩在土压力及土体位移作用下的受力特点[13, 14].龚健等对多排微型桩联合作用下水平荷载的极限承载力及承载力效率进行计算, 分析了群桩支护的治理效果[15].

综上所述, 国内外大部分研究集中于微型桩的相关设计理论、实践运用技术及不同环境下的桩体受力分析和支护加固效果, 然而对于不同微型桩形式和不同桩间距对微型桩体系的受力及支护效果的研究相对较少.针对以上不足, 本文作者建立了独立式微型桩、连系梁微型桩和承台式微型桩的物理力学模型, 运用有限差分软件FLAC3D对不同桩型、布桩形式和桩间距组合条件下的桩身受力进行对比分析, 从而提出微型桩的推荐使用形式.

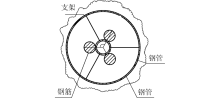

微型桩属抗滑桩支挡形式的一种, 由于其直径较小, 一般为100~300 mm, 且长细比大于30, 故将其称为微型桩.其桩身材料通常由水泥(砂)浆、混凝土、钢材与复合材料组成, 根据受力的需求, 其构造骨架可以是钢筋、钢管、钢轨、高强钢筋、碳纤维筋或玻璃纤维筋等, 微型桩的内部结构见图1[16, 17].

目前, 国内外对微型桩可按其成桩工艺、内置材料、结构形式进行分类[18, 19].按成桩工艺可将微型桩分为位移桩和置换桩; 按内置材料可分为钢管桩、轧钢桩、钢筋桩等.本文将微型桩按其结构组合方式分为独立式微型桩、连系梁微型桩和承台式微型桩, 分别对这3种支护体系进行数值模拟及受力分析.

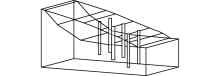

独立式微型桩的桩顶不设约束, 从形式上桩与桩之间是完全独立存在, 类似于立锚(索)杆的布置, 如图2所示.该种类型的微型桩施工简便、经济、环保, 能为抢险加固工程赢取更多的时间, 但其对滑坡的约束效果需根据桩间距来确定.

连系梁微型桩是在独立式微型群桩的桩顶增设一条连系梁, 其效果类似于抗滑桩上的冠梁, 见图3.添加连系梁可对微型桩的受力协调性加以改善, 但成本和工期略有增加.

现有的对微型桩支护体系进行分析研究的主要手段有数值模拟、理论分析、现场及室内试验.由于工程段试验现场地质条件复杂, 试验成本较高, 周期较长, 且通过有限的现场试验监测结果并不能完全了解桩侧摩阻力、桩群抗滑作用机理和工作特性.而数值模拟的方法恰好能解决和避免此类问题, 且具有一定准确性.因此, 本文依据试验段现场的区域地形条件及地基土层分布特征建立数值模型, 采用数值模拟的方式对微型桩支护体系的承载及受力性能进行研究.

在数值模拟过程中, 微型桩与顶板的物理力学参数如表1所示.微型桩、顶板采用弹性模型进行模拟, 粉质黏土与泥岩采用Mohr-Coulomb模型进行模拟, 其中, 微型桩直径为150 mm, 连系梁长为0.3 m, 顶板长和宽均为0.7 m, 厚为0.1 m, 将微型桩与粉质黏土、泥岩之间建立接触界面, 接触界面参数通过参考相关文献及相近模型, 结合试验段实际情况进行取值, 如表2所示.

| 表1 微型桩的物理力学参数 Tab.1 Physical and mechanical parameters of micropile |

| 表2 接触界面参数 Tab.2 Contact interface parameters |

微型桩系统的受力特性与抗滑效果会受到连系介质的影响, 选取以土为主的地质情况, 其岩土力学参数见表3.

| 表3 岩土体力学参数 Tab.3 Mechanical parameters of rock-soil mass |

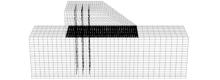

建立模型的主要问题在于桩前土体边界条件的选取, 本文在参考现有模型的基础上优化、改进并建立模型, 每一种群桩组合体系的边界条件通过试算法校验确定, 最终所建计算模型见图5.外围模型一次性建立, 微型桩不同的群桩类型可通过FLAC3D内置的结构单元实现, 其中桩采用pile单元模拟, 连系梁采用beam单元模拟, 承台采用shell单元模拟.边界荷载的施加是通过先将边界施加约束, 然后在边界上施加速度荷载来实现.

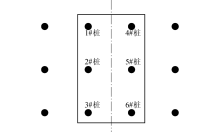

边界荷载的施加是通过先在边界施加约束, 然后在边界上施加速度荷载实现的, 每计算时步给边界施加1× 10-6m的速度, 图6速度方向为由1#桩和4#桩向下到3#桩和6#桩, 图6速度方向为由1#桩和4#桩向下到3#桩和5#桩.当边界位移为10 mm时, 土体未屈服而微型桩已受力, 以此情况进行研究, 通过建立模型求解, 提取每种研究情况下微型桩的最大内力, 分析在不同布桩形式、桩型、桩间距等因素下微型桩承受的弯矩和轴力, 根据对称性原则, 对于两种布桩形式的微型桩, 均提取1#、2#及3#桩的内力.

3.1.1 矩形布置

由试算可知, 在桩周土体屈服时, 群桩在2 m的间距范围内荷载分担比约为1∶ 1∶ 1, 采用上述荷载分担比例, 对独立式微型桩桩周土体屈服, 滑坡发生前荷载作用下桩体的最大内力分布规律进行计算分析.图8为独立式微型桩在矩形布置的情况下桩身最大内力与桩间距之间的关系图.由图8(a)可知, 独立式微型桩各桩的受力受桩间距影响较大, 桩间距1.0 m以下时群桩的联合抗弯效应最好, 超过1.0 m后3根桩表现为滑坡推力先作用到的桩弯矩较大, 其余两桩弯矩相对较小.由图8(b)可知, 桩身最大轴力同样反映出这一规律, 各桩最大轴力受桩间距的影响较明显, 1#桩桩身轴力随桩间距增大而明显增大, 2#、3#桩的桩身轴力随桩间距的增大表现出增大后趋于平稳的趋势.这可能是由于桩直径较小, 当平行布置微型桩时, 桩土介质协同受力的影响范围不会超过2 m, 所以当矩形布置的微型桩桩间距过大时, 群桩协同受力的效果就不再明显.

| 图8 独立式微型桩矩形布置最大内力与桩间距关系Fig.8 Relationship between the maximum internal force and pile spacing when the independent micropile arranged in rectangular symmetry |

3.1.2 梅花形布置

图9为独立式微型桩在梅花形布置的情况下桩身最大内力与桩间距之间的关系.

| 图9 独立式微型桩梅花形布置最大内力与桩间距关系Fig.9 Relationship between the maximum internal force and pile spacing when the independent micropile arranged in plum blossom shape |

由图9可知, 梅花形布桩的情况下, 各桩的受力比矩形布置更协调, 由图9(a)可知, 桩间距的变化与桩身受到的最大弯矩相关性较大, 由图9(b)可知, 当桩间距增加到1.0 m以上时, 轴力开始表现为滑坡推力先作用到的桩受力较大, 其它两根桩所受轴力随桩间距的增大表现出先增大后趋于平稳的趋势.此外, 梅花形布桩形式对桩与桩之间的受力协调可起到加强联系的作用, 比矩形平行布桩更有利于群桩的协同受力.

将矩形布置的微型桩加“ 井” 字形连系梁, 梅花形布置的微型桩加“ X” 形连系梁, 分别计算分析其弯矩、轴力最大值的变化规律.图10和图11分别为连系梁微型桩在矩形布置和梅花形布置的情况下桩身最大内力与桩间距之间的关系.

| 图10 连系梁式微型桩矩形布置时内力与桩间距关系Fig.10 Relationship between the maximum internal force and pile spacing when micropile with coupling beams arranged in rectangular symmetry |

| 图11 连系梁式微型桩梅花形布置时内力与桩间距关系Fig.11 Relationship between the maximum internal force and pile spacing when micropile with coupling beams arranged in plum blossom shape |

3.2.1 矩形布置

由图10可知, 矩形布置的微型桩加连系梁后, 随着桩间距的变化, 当桩间距较小时连系梁对微型桩各桩间协同受力的改善并不特别明显, 2#、3#桩并未完全发挥其抗滑作用, 要使连系梁充分发挥其组织协同三排桩发挥最大抗滑效果的作用, 桩间距需在1.5 m以上.这说明由于微型桩结构尺寸较小, “ 井” 字形连系梁对微型群桩的受力改善并不会像大型抗滑桩一样传递到土体较深处.因此, 在设计选用时需综合考虑工程的经济合理性及连系梁的改善效果.

3.2.2 梅花形布置

由图11可知, 梅花形布置的微型桩在其桩顶增设“ X” 形连系梁后, 由于布桩形式的改变及连系梁的协同作用使得各排微型桩桩身抗滑能力的发挥效果在桩间距增大的情况下得以改善, 其中对各桩桩身最大抗弯能力的充分发挥改善更为明显, 3根桩桩身最大弯矩的数值相对接近, 变化规律较为一致, 可见其协同受力效果较好.就微型桩而言, 桩身最大弯矩为设计时所考虑的主要参数, 当桩间距为1.5~2.0 m时, 连系梁微型群桩可在兼顾安全性和经济性的同时, 最大限度发挥其抗滑能力, 且不同桩之间具有良好的协同受力效果.因此, 建议将桩间距设置到1.5~2.0 m之间.

将独立式微型桩桩顶增设承台.图12与图13为承台式微型桩在矩形布置和梅花形布置的情况下桩身最大内力与桩间距之间的关系.

| 图12 承台式微型桩矩形对称布置时最大内力与桩间距关系Fig.12 Relationship between the maximum internal force and pile spacing when micropile with pile cap arranged in rectangular symmetry |

| 图13 承台式微型桩梅花形交错布置时最大内力与桩间距关系Fig.13 Relationship between the maximum internal force and pile spacing when micropile with pile caparranged in plum blossom shape |

3.3.1 矩形布置

由图12可知, 承台的加设对矩形布置的微型桩内力的改善较大, 能够体现出承台的作用, 且使群桩的土拱效应充分发挥, 加强了桩与周围土体介质的联系.当桩间距增长到1.5 m以上时, 微型桩体系的最大桩身弯矩有减小趋势, 说明桩间土体出现扰流现象, 使滑坡推力未完全传递给承台式微型桩.

3.3.2 梅花形布置

由图13可知, 相比于矩形布桩的承台式微型桩体系而言, 梅花形布桩的承台式微型桩体系受力有所改善, 但效果不明显, 这说明梅花形布桩形式对于承台式微型桩系统内力协调性的改善作用有限.

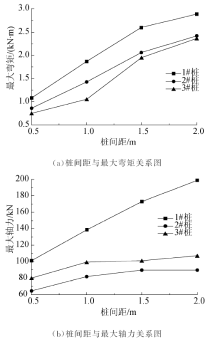

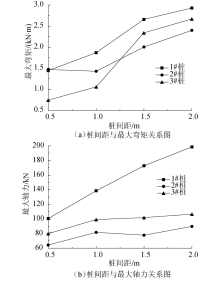

将不同类型的微型桩在不同桩间距和布桩形式下的最大弯矩汇总, 如图14所示.对比不同桩间距下的桩身所产生的最大弯矩, 可知在1.5~2.0 m范围内各桩型的力学性能均得到充分发挥.而对比不同结构形式可以看出, 承台式微型桩, 尤其是梅花形布置的承台式微型桩结构在桩身力学性能及不同桩之间协同受力效应的充分发挥上, 表现出更好的效果, 其最大桩身弯矩分别约为独立式和连系梁型的1.36和1.35倍, 而在其他条件相同的情况下, 梅花形布桩形式微型桩的桩身最大弯矩约为矩形布桩形式的1.02倍.由此可见, 梅花形布置的承台式微型桩在抗弯性能方面更具有优势, 可抵抗更大的滑坡推力.

| 图14 微型桩不同桩间距和布桩形式下各桩型最大弯矩汇总Fig.14 Summary of the maximum bending moment of micropiles with different pile spacings and in different pile forms |

将各种类型的微型桩在不同桩间距和布桩形式下的最大轴力汇总, 如图15所示.同样在1.5~2.0 m的范围内, 各桩型受力的改善效果较为理想, 桩身能承受更大的轴力作用.对比不同桩型, 承台式微型桩受力的改善效果明显优于其他类型的微型桩, 其最大轴力分别可达到独立式和连系梁微型桩最大轴力的1.04和1.02倍, 可见在滑坡发生之前, 承台式微型桩能承受更大的桩身轴力, 抗滑能力更好.

| 图15 微型桩不同桩间距和布桩形式下各桩型最大轴力汇总Fig.15 Summary of the maximum axial force of micropiles with different pile spacings and in different pile forms |

综上所述, 在独立式微型桩、连系梁微型桩、承台式微型桩3种桩型中, 承台式微型桩具有更好的抗滑能力和固坡效果, 是推荐的抗滑桩形式.相比于矩形布桩形式, 梅花形布桩形式虽然在桩身最大轴力的发挥上未体现出明显的优势, 但从桩身所能承受最大弯矩的对比中可以看出, 梅花形布桩对微型桩的抗滑效果是有所改善的.此外, 通过以上对比, 给出微型桩的推荐布桩间距为1.5~2.0 m, 在此范围内各桩型的力学性能均得到充分发挥.

基于FLAC3D有限差分软件, 对独立、连系梁及承台式微型桩在不同布桩形式和不同桩间距的条件下进行了数值分析, 得到以下结论.

1)独立式微型桩桩间距1.0 m以下时群桩协同抗弯, 超过1.0 m时滑坡推力先作用到的桩弯矩大, 其余桩弯矩较小; 梅花形布桩形式相比于矩形平行布桩形式, 对桩与桩之间的受力协调起到了加强联系的作用.

2)桩间距在1.5 m以上时, 连系梁微型桩各桩共同抵挡土体下滑效果良好, 连系梁可充分发挥其组织协同各桩发挥最大抗滑效果的作用.

3)承台的加设对矩形布置的微型桩内力的改善较大, 能够体现出承台的作用, 且使群桩的土拱效应充分发挥, 加强了桩体与周围土体介质的联系.

4)综合对比分析, 微型桩群桩系统最佳的布桩形式为梅花形布置, 而最佳的微型桩桩型为承台式微型桩, 推荐桩间距为1.5~2.0 m.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|