第一作者:刘青峰(1972—),男,山东莱阳人,高级工程师,博士.研究方向为车辆结构疲劳可靠性.email:liuqingfeng72@163.com.

针对裂纹扩展门槛值测量技术中存在的不足,应用数字化测量技术采集试样测点位移与试验载荷,采用柔度法计算裂纹长度,由测点位移波形的峰值记录循环次数,多线程软件设计实现试验控制和数据采集、监视与处理一体化,从而保证测试结果的准确性.根据不同载荷比下40CrNiMo钢疲劳裂纹扩展门槛值成组试验的结果,验证了上述测试技术的可靠性与可行性.

In view of insufficiency in crack growth threshold measurement technology, the survey-point displacement of specimen and test-load are collected through digital measurement technology, and the crack size is calculated through the compliance method, the cycle index is recorded according to the wave crest of survey-point displacement. Besides, the integrated objective of test control, data collection, monitoring and processing are implemented by the multi-thread software. The results of the fatigue crack growth thresholds of steel 40CrNiMo, which are obtained from group test method under different load-ratio, prove the reliability and feasibility of measuring and testing techniques.

服役工程结构的疲劳破坏通常是由于疲劳裂纹扩展造成的, 疲劳裂纹扩展是疲劳设计的重要研究内容, 材料疲劳裂纹扩展门槛值对于结构疲劳设计尤为重要[1].为准确获得材料的疲劳裂纹扩展门槛值, 需要在试验中实时采集和同步显示裂纹长度、循环次数和试验载荷[2], 从而导致试验数据采集量大,

传统的测试技术不能满足试验要求.目前裂纹长度测试方法有很多种, 如目测法、柔度法[3]、电位法[4]、图像法[5]等, 其中目测法劳动强度大、精度差, 特别是当测量点较少时, 试验结果会受到影响; 电位法不需要观察裂纹, 测量工作量小, 但电位差测试仪器精度要求高, 影响因素较多, 获得的数据结果有时不太稳定; 图像法是较新的裂纹长度测试技术, 基于CCD图像处理获得裂纹长度, 对于裂纹尖端的锐化与钝化的循环、裂纹扩展的连续与微跳的增长, 图像法具有一定的优势, 但该方法对测试仪器要求较高; 柔度法容易实现数据的连续采集与实时同步, 具有较高的测量精度, 且操作简便, 应用广泛[6, 7, 8].为此, 本文基于柔度法进行裂纹长度的测试和计算中, 采用多线程的软件结构, 将测试任务分成几个并行运行、完成不同功能的线程, 实现试验控制和数据采集、监视与处理一体化.

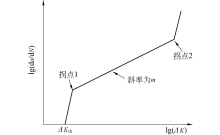

裂纹扩展是裂纹由初始尺寸扩展到临界尺寸的过程.裂纹扩展速率

式中:

理论上

柔度用来表征构件抵抗变形的能力, 当构件中裂纹萌生或扩展, 构件柔度也会随着其抵抗变形的能力而相应变化.在其它条件不变时, 柔度的变化可用来监测裂纹的变化.高同步性与线性度的载荷、位移信号和高速数据采集与处理组件是柔度法准确测试裂纹长度的保证.

CT试样柔度与裂纹长度的关系用柔度(EVXB)/P和归一化裂纹长度a/W表达为[9]

式中: C0 、C1 、…、C5 为柔度系数; W为加载线到试样远端的距离; UX为柔度表达式, 即

式中: B为试样厚度; E为弹性模量; VX 为试样测点X的位移; P为静载荷.

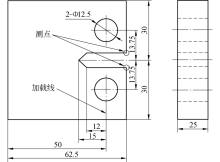

图2为试样位移测点位置示意图, 试样测点位置对应的柔度系数值

测点位移采集硬件系统由引伸计、桥源、放大器、A/D板、抑零漂电路和计算机组成[11].选用INSTRON高频引伸计, 见图3, 其能在不大于500 Hz的试验频域下正常工作, 裂纹长度测量精度达到0.5 μ m.A/D板的采集速度和精度决定了系统的采样速度和精度, 系统所用A/D板的分辨率为1/4 096, 采集频率大于2 kHz.在高频疲劳试验机载荷标定系统的基础上, 通过I/O板直接采集记录载荷值.

Windows操作系统可同时运行多个进程(程序实例), 每个进程可同时运行多个线程(子任务), 所有线程可访问进程的全部资源和变量, 易实现线程间的通信, 即一个线程生成的数据可立即提供给其他线程.多线程程序可以同时完成不同的工作, 使得结构既可提高CPU的利用率和程序的响应、运行速度, 又可减少系统的等待时间和资源浪费, 这样程序采样的速度快、可靠性高.

软件系统采用VC++编程, 系统多线程程序结构见图4.主线程用于用户接口, 作用是响应用户事件, 并显示图形与数据; 线程1用于采集测点位移, 线程2用于记录循环次数, 由于数据量大、频率高, 所以设定线程1和线程2拥有较高的优先级; 线程3用于采集载荷和数据处理, 鉴于频繁存盘消耗大量系统资源, 会使采集测点位移和循环次数滞后, 因此程序设计时, 先把数据存储到缓存, 停止采集时再存盘, 即进行数据的分步存盘.

3.1.1 裂纹扩展长度

通过INSTRON高频引伸计测试试样测点位移, 然后通过柔度法计算裂纹长度.

1)测点位移数据格式.

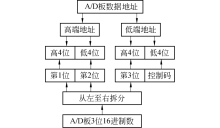

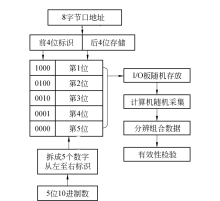

A/D板的地址、数据及数据存放的格式见图5, 将3位16进制数从左至右拆分并移位:第1位、第2位分别右移1位, 存放到高端地址的高4位和低4位; 第3位左移1位存放到低端地址的高4位, 低4位存放数据有效性控制码.

2)测点位移的采集协议.

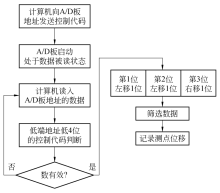

计算机与A/D板的通信流程见图6.A/D板收到控制码, 进行模数转换, 处于数据被读状态, 计算机读入A/D板地址里的数据, 存放在低端地址低4位的控制码用于数据的有效性校验, 数据无效, 计算机重新读; 数据有效, 进行数据还原, 存放在高端地址高4位和低4位的数(第1位、第2位)左移1位, 存放在低端地址高4位数(第3位)右移1位, 记录下测点位移信息.

3)采样频率分析.

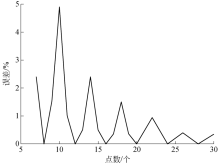

对于通常70~170 Hz的高频试验, 在每个循环中, 系统可采集至少11个点信息, 采样间隔相等, 但采集点数是变化的.通过等幅正弦波采样将每个循环采集的极值来替代其真实的极值造成的误差, 其与采集点数的关系曲线见图7, 假设循环只采集了10个点, 误差小于5%.每个循环采集的点数不小于11个, 误差在2%左右, 如果频率在100 Hz左右, 每个循环可采集20个点, 误差仅在1%左右, 测点位移的测试具有较高的精度, 通过测点位移均值计算的裂纹扩展长度同样具有较高的精度.

3.1.2 循环计数

试样承受等幅正弦波循环载荷, 其测点同步产生循环位移.由采集测点位移线程记录的全部位移信息, 通过记录循环次数线程统计位移波形的峰值, 由峰值法记录循环次数[12].测点位移的高精度测试有效保证了循环计数的高精度.

3.1.3 试验载荷

100 kN的试验系统的载荷采集协议见图8, 精度是0.01 kN, 将5位10进制数, 从左至右拆分并给5位数标识1000、0100、0010、0001和0000, 等于给这5位数分别多加了128、64、32、16和0, 标识与相应的载荷数值分别存放在I/O板口地址的前4位和后4位, I/O板随机存放一组标识和数, 计算机采集并分辨这5位数, 有效性校验后, 组合方法为:(第1位-128)× 100+(第2位-64)× 10+(第3位-32)× 1+(第4位-16)/10+(第5位-0)/100.

有效采集的载荷不能超出系统的量程100 kN.第1位只能等于0或1, 否则无效.第1位等于0, 数据有效.第1位等于1且其余位等于0, 数据有效; 第1位数等于1且其余位不都等于0, 数据无效.试验载荷的约定采集协议, 优化了采样的有效性.

数据处理是通过软件的数据处理模块实现的, 处理流程如下:

1)设定j个循环算一次测点位移, j为奇数, 取值可从1到几百, 共进行了k次测试, 第i次测试的测点位移均值为Vi, 根据式(2)计算裂纹长度, 得到第i次测试的裂纹长度ai 和循环次数Ni.第i次测试的测点位移均值Vi为

式中:

2)用递增多项式局部拟合求导, 确定裂纹扩展速率和裂纹长度拟合值[9].取

式中:系数

在

3)CT试样

式中:

将

4)由

采用抚顺钢厂冶炼的40 CrNiMo钢的30个CT试样, 进行载荷比为0.1、0.3和0.5的3组试验, 每组10个试样, 测得的结果如表1所示.

| 表1 试验结果 Tab.1 Test results |

从试验结果看, 40 CrNiMo钢裂纹扩展门槛值

在不同的载荷比下, 40 CrNiMo钢疲劳裂纹稳定扩展阶参数

在不同的载荷比下, 40 CrNiMo钢疲劳裂纹稳定扩展阶段参数

1)基于100 kN高频疲劳试验机组建了一套测定疲劳裂纹扩展速率及其门槛值的自动化测试系统, 实现了试验控制和数据采集、监视与处理一体化, 由成组试验验证了测试系统具有较高的精度和稳定性, 为疲劳试验系统的发展完善提供了新思路和方法.

2)采用柔度法由测点位移均值计算裂纹扩展长度, 由测点位移波形的峰值记录循环次数, 试验载荷实时数字化测量, 多线程软件设计实现试验控制和数据采集、监视与处理一体化, 提高了测试效率和精度.

3)由试验测得了40 CrNiMo钢的疲劳裂纹扩展门槛值, 为疲劳设计提供了依据.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|