第一作者:李卫京(1963—),女,河北石家庄人,高级工程师.研究方向为金属材料.email: wjli@bjtu.edu.cn.

以采用微弧氧化技术在AlSi7Mg0.3铝合金表面制备的陶瓷层为研究对象,利用XRD和SEM等手段分析了陶瓷层的相组成及表面形貌,探讨了电流密度对成膜速率、膜层结构的影响,借助拉伸实验研究了陶瓷膜与基体的结合强度.研究结果表明:电流密度过大会使陶瓷层成膜速率加快、表面质量下降、结合力降低;微弧氧化陶瓷层主要由γ-Al2O3、α-Al2O3和少量Al2(SiO4)O组成,电流密度的变化会导致陶瓷层内γ-Al2O3和α-Al2O3的含量变化,在一定范围内,电流密度越高,γ-Al2O3的含量越多,陶瓷层性能越好;陶瓷层界面结合强度随着电流密度增加而增加,但过大的电流密度反而导致界面结合强度减小.

It takes ceramic coatings prepared on AlSi7Mg0.3 aluminum alloy by micro-arcoxidation technique as the study object in this paper, then the phase compositions and surface morphologies of ceramic coatings under different current densities are analyzed using XRD and SEM techniques, the effects of different current densities on the rates of ceramic coating formation and the structures of ceramic coatings are discussed, and the interfacial bonding strength between ceramic coatings and AlSi7Mg0.3 aluminum alloys is studied by means of tensile tests. The results show that the rate of ceramic coating formation will increase, and the surface quality and the interfacial bonding strength will decrease if current density is too high. The micro-arc oxidation ceramic coatings are mainly composed of γ-Al2O3,α-Al2O3 and a small amount of Al2(SiO4)O, and the change of current density will change the contents of γ-Al2O3 and α-Al2O3. The content of γ-Al2O3 will increase and the characteristics of ceramic coating will improve when current density increase in a certain range. In addition, the bonding strength of ceramic coating increases with the increase of current density, but excessive current density will lead to the decrease of interfacial bonding strength.

铝合金具有导热和导电性好、反光性强、塑性和成型性好、无低温脆性及价格便宜等优点, 是一种具有优良综合性能的有色金属材料, 在轻工、建材、航空航天和电子等领域得到广泛应用[1].铁路工业和其他高技术产业的快速发展, 对铝合金材料的性能提出了更高的要求[2, 3].目前, 在铁路接触网上广泛使用AlSi7Mg0.3铝合金材料, 但其在沿海地区和化工厂附近易受到腐蚀, 使用寿命大大降低, 现采用的数种铝合金表面处理方法, 包括化学镀、电镀和阳极氧化等, 或因技术效果欠佳, 或因成本过高, 导致改进技术的效果不显著.

微弧氧化是一种在阀金属表面原位生长氧化膜的技术, 制备的陶瓷层一般为多晶型的陶瓷结构, 与基体之间属于冶金结合.通常处理过程是将Al、Ti、Mg等金属及其合金置于电解质水溶液中, 施加较高的电压, 使其材料表面产生火花放电, 在热化学、等离子化学和电化学共同作用下, 使近工件表面区域内形成一层结合强度较高的陶瓷层的方法.陶瓷层的结构和成分可通过调节电参数和电解液来控制[4, 5, 6, 7].

在微弧氧化过程中, 电流密度的变化对成膜质量和陶瓷层的各项性能有很大影响, 因此, 如何选定合适的电流密度一直是广大研究工作者关注的焦点.但是针对接触网铝合金材料AlSi7Mg0.3鲜有专门的微弧氧化工艺研究.本文作者以AlSi7Mg0.3铝合金微弧氧化陶瓷层作为研究对象, 对不同电流密度下的微弧氧化工艺进行研究, 分析了不同电流密度对膜层结构、膜基结合力的影响.

实验选用AlSi7Mg0.3型铝合金, 试样尺寸为Φ 50 mm× 5 mm, 进行微弧氧化处理:电源频率为50 Hz, 正负占空比各为50%; 溶液主要成分为NaOH 5 g/L、Na2SiO3 10 g/L, pH值控制在11~13; 处理过程中电解槽通循环水冷却, 控制槽液温度在20 ℃~30 ℃.

采用德国Fisher公司的ISOCOPE MPOD型涡流测厚仪测量陶瓷层厚度; 采用JSM 5800型扫描电子显微镜(SEM)对微弧氧化陶瓷层表面及截面的微观形貌进行观察, 由于陶瓷层不导电, 在SEM分析前对试样进行喷碳处理; 采用日本理光的D/max 2200pc型自动X射线衍射仪(XRD)测试陶瓷层的相组成(Cu靶, Kα 射线, 电流40 mA, 电压40 kV, 扫描速率2° /min, 扫描角度20° ~90° ); 采用WDW-100A万能实验机进行拉伸试验, 测量陶瓷层界面结合强度, 拉伸速率为1 mm/min, 测试中采用环氧树脂胶作为黏接剂.

图1为处理0~20 min时, 不同电流密度对处理后试样陶瓷层厚度的影响曲线.电流密度越大, 相同时间内陶瓷层的厚度也越大, 陶瓷层厚度随氧化时间的延长而增加.电流密度为4 A/dm2时, 陶瓷层增厚至20 μ m需16 min, 8 A/dm2需13 min, 12 A/dm2需9 min, 而当电流密度为40 A/dm2时, 仅用4 min陶瓷层厚度就可达到20 μ m.这表明, 随着电流密度的增加, 陶瓷层的生长速率加快.

| 图1 电流密度对AlSi7Mg0.3型铝合金陶瓷层厚度的影响Fig.1 Effect of current density on thickness of the ceramic coatings on AlSi7Mg0.3 aluminum alloy |

陶瓷层生长速率随电流密度变化的原因主要有两方面:一方面是随着电流密度增加, 陶瓷层表面单个火花放电的能量提高, 使得生成的陶瓷层能被再次击穿继续生成新的陶瓷层, 促进了陶瓷层厚度的增加; 另一方面是电场强度的增强, 使阴阳极之间的电压升高, 加快了电解液中电解质的运动, 增大了微弧氧化中反应的驱动力, 有利于微弧氧化陶瓷层生成.但是, 电流密度过大时, 涂层生长质量下降, 容易出现局部烧蚀或剥落, 并且在处理时间一定的情况下, 电流密度越高, 耗电量越大.

试样在经过4 A/dm2、8 A/dm2、12 A/dm2和40 A/dm2这4种不同电流密度处理及微弧氧化后, 得到厚度均为20 μ m的微弧氧化陶瓷层, 对其表面形貌进行扫描电镜分析, 结果如图2所示.由图2(a)可见, 电流密度为4 A/dm2时, 所获得的陶瓷层表面结构不均匀、不平整, 形成的孔洞数量多, 微孔直径细小, 熔融状产物较多; 由图2(b)可见, 电流密度为8 A/dm2时, 处理的试样表面陶瓷层更均匀, 形成的孔洞数量减少, 微孔直径较小, 熔融状产物较少; 由图2(c)可见, 电流密度为12 A/dm2时, 所获得的陶瓷层生长均匀致密, 熔融状产物较少, 孔洞数量少, 微孔直径较小; 由图2(d)可见, 电流密度为40 A/dm2时, 陶瓷层表面的熔融状产物明显增加, 均匀度较差.孔洞数量明显增多, 微孔直径较大.

这是因为微弧氧化过程反应剧烈, 微孔是由陶瓷层内部熔融的氧化物烧结和堆积而成.随着电流密度的增加, 单个火花放电能量加大, 放电更为集中, 参与反应的电解质微粒更多, 放电通道的数量也随之增多, 熔融状产物增多.同时, 随着内部氧化物不断的熔融堆积, 许多位置相近的小型放电微孔出现叠加, 使得微孔增大.氧化铝有γ -Al2O3和α -Al2O3两种晶型.γ -Al2O3在一定温度下可以转化成α -Al2O3.电流密度增加使反应加剧, 促进γ -Al2O3相转化成α -Al2O3相, 此相变使氧化铝体积收缩14.3%, 从而产生应力, 导致微孔体积增大[8, 9, 10].

因此, 电流密度较小时, 涂层孔洞小, 表面光滑, 但致密度和均匀性较差; 电流密度增大, 表面的氧化铝熔融后凝固在一起, 致密性变好; 电流密度过大时, 涂层表面粗糙, 陶瓷层质量变差, 孔洞直径大.

图3为不同电流密度下陶瓷层的截面形貌.由图3(a)可见, 电流密度为4 A/dm2时, 陶瓷层与铝基体结合较好, 虽部分出现横向裂纹, 但并未出现贯穿整条陶瓷层的纵向裂纹; 由图3(b)和图3(c)可见, 均未出现明显的横向裂纹及纵向裂纹; 由图3(d)可见, 电流密度为40 A/dm2时, 基体与陶瓷层之间出现明显横向裂纹, 但同样没有发现贯穿整条陶瓷层的纵向裂纹.

综上所述, 电流密度过大会导致陶瓷层与基体的结合性能下降.陶瓷层中存在横向裂纹, 使得陶瓷层易于脱落, 但不存在贯穿整个陶瓷层的裂纹, 这使陶瓷层的耐腐蚀性能得到保证.

为分析电流密度对微弧氧化陶瓷层组成的影响, 对经过不同电流密度处理的陶瓷层进行XRD分析, 如图4所示.

| 图4 不同电流密度下AlSi7Mg0.3型铝合金陶瓷层XRD图谱Fig.4 XRD maps of the ceramic coatings on AlSi7Mg0.3 aluminum alloy under different current densities |

由图可见, 陶瓷层存在Al2(SiO4)O(莫来石), 即Al2O3-SiO2系中稳定的二元化合物.当电流密度为4 A/dm2时, 陶瓷层中含有少量的γ -Al2O3和Al2(SiO4)O; 当电流密度增加到12 A/dm2时, γ -Al2O3含量增加; 当电流密度达到40 A/dm2时, 微弧陶瓷层中含量继续增加, 且出现了新相α -Al2O3.α -Al2O3较γ -Al2O3来说, 硬度更高, 且多分布在陶瓷层内侧的致密层, 致密度更高, 更耐腐蚀[11]; 而γ -Al2O3多分布在陶瓷层外侧的疏松层, 硬度较低.

文献[10, 12]研究表明陶瓷层形成时会发生反应

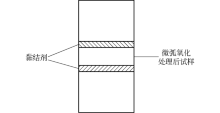

利用拉伸法测试陶瓷层与基体的界面结合强度, 示意图如图5所示.试样为经过不同电流密度处理后, 陶瓷层厚度均为20 μ m, 尺寸均为Φ 10 mm× 15 mm的圆柱体.界面结合强度由计算机直接给出.

| 图6 不同电流密度下AlSi7Mg0.3型铝合金陶瓷层的界面结合强度Fig.6 Interfacial bonding strength maps of the ceramic coatings on AlSi7Mg0.3 aluminum alloy under different current densities |

试验结果如图6所示.对比测得的拉伸强度数据发现, 同种试验条件下, 陶瓷层厚度相同时, 适当大小的电流密度处理后的陶瓷层的界面结合强度较高, 在电流密度较高或较低时, 界面结合强度相比较小, 电流密度为40 A/dm2时的结合强度明显小于其他3种电流密度处理后陶瓷层的界面结合强度, 因为在电流密度为40 A/dm2时, 陶瓷层产生明显横向裂纹, 且孔洞直径较大, 涂层不致密, 易发生断裂.

结合图3微弧氧化陶瓷层截面形貌可知, 陶瓷层发生断裂破坏的根源是表面疏松层中存在大量的孔洞和裂纹.因此, 断裂由疏松层的脱落导致, 是在陶瓷层内部发生了断裂破坏.由于在拉伸试验中仅是一小部分陶瓷层发生了断裂破坏, 而非陶瓷层与铝基体发生脱离, 因此陶瓷层与铝基体间的结合强度应该大于测得的界面结合强度.说明铝基体与陶瓷层之间的界面结合强度高于陶瓷层自身的强度.

1)微弧氧化陶瓷层厚度随氧化时间的增加而增加, 电流密度越大, 成膜速率越快, 相同氧化时间内陶瓷层的厚度越大.

2)适当的电流密度可提高陶瓷层的致密性和均匀性, 而在4 A/dm2和40 A/dm2时的陶瓷层致密性较差, 均匀性下降.当电流密度达到40 A/dm2时, 陶瓷层中出现了新相α -Al2O3.而α -Al2O3的出现利于提高陶瓷层致密度.

3)AlSi7Mg0.3铝合金在适当大小的电流密度处理后, 试样的界面结合强度较高, 电流密度过大会导致陶瓷层与基体的结合性能下降.当电流密度为40 A/dm2时, 界面结合强度明显小于其他3种电流密度下界面结合强度.

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|